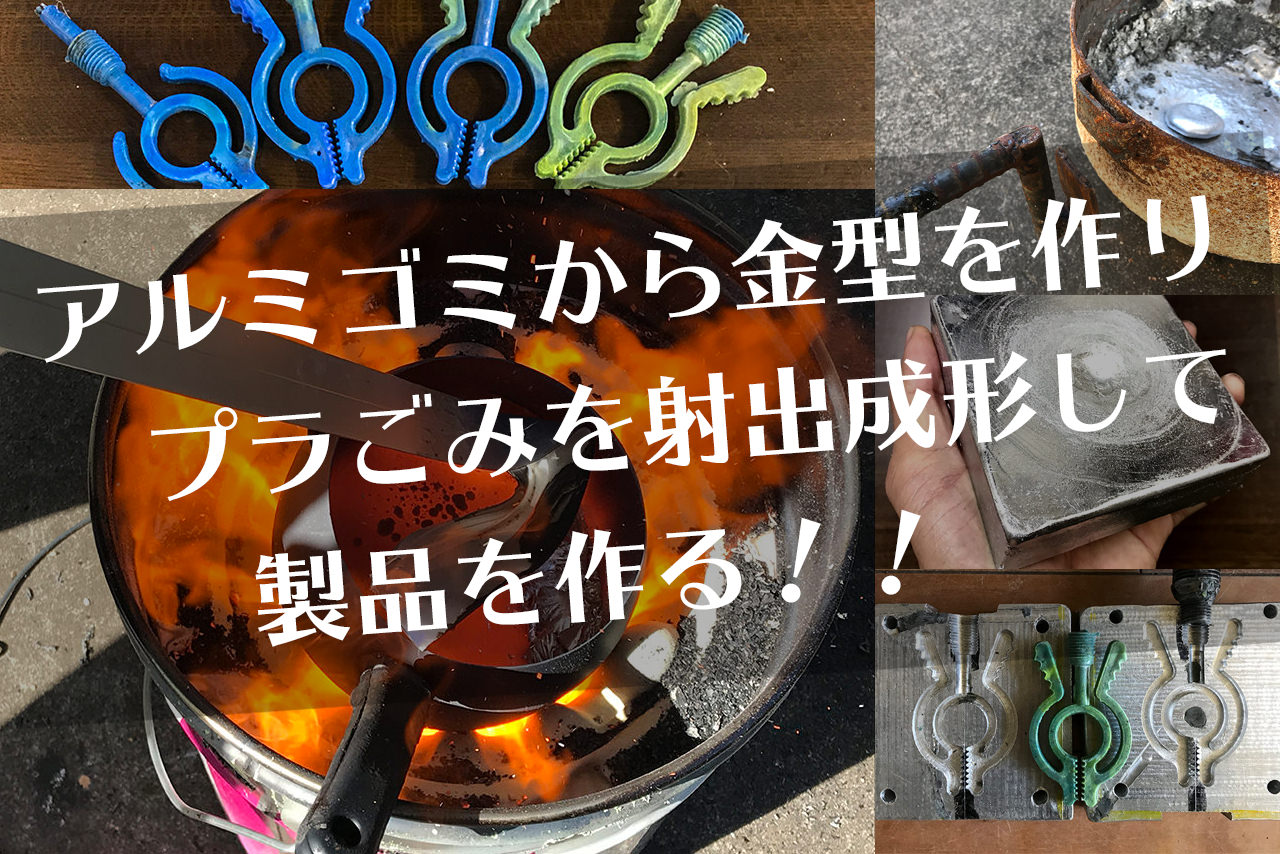

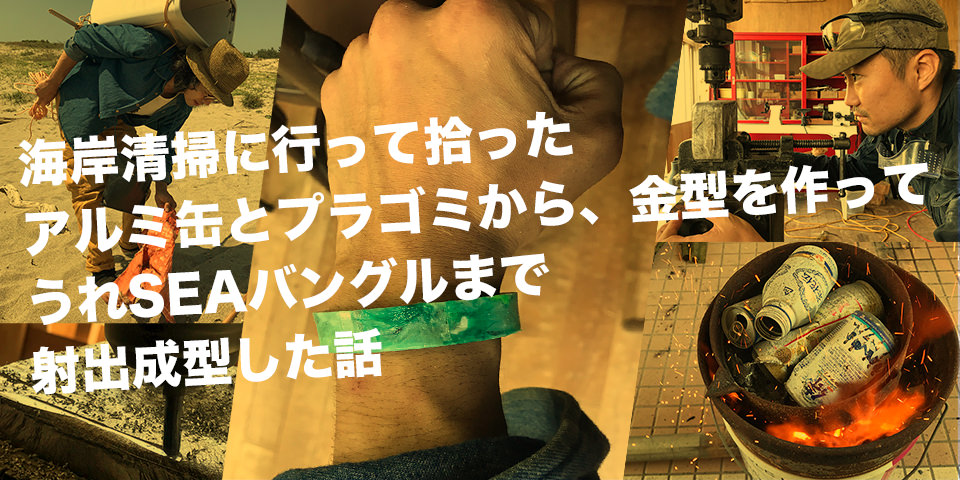

アルミゴミを拾ってくる(アルミ缶とかアルミサッシとか、いらないアルミ鍋とか)

↓

溶かしてインゴット(塊)を作り

↓

CNC(データ通りに切削する機械)で面出し

↓

CNCで金型を彫る

↓

プラごみを拾ってくる

↓

プラごみを破砕する(ペレットを作る)

↓

出来たペレットを金型に流し込んでプラ商品生産!!! を達成しました。今日はその話を詳しく!

目次

まず七輪でアルミゴミを溶かしてインゴットを作る

前準備1:七輪をパワーアップさせる

(写真はイメージ図)

これ単体でもできると思うけど、燃料をセーブするために、若干改造を加えます。

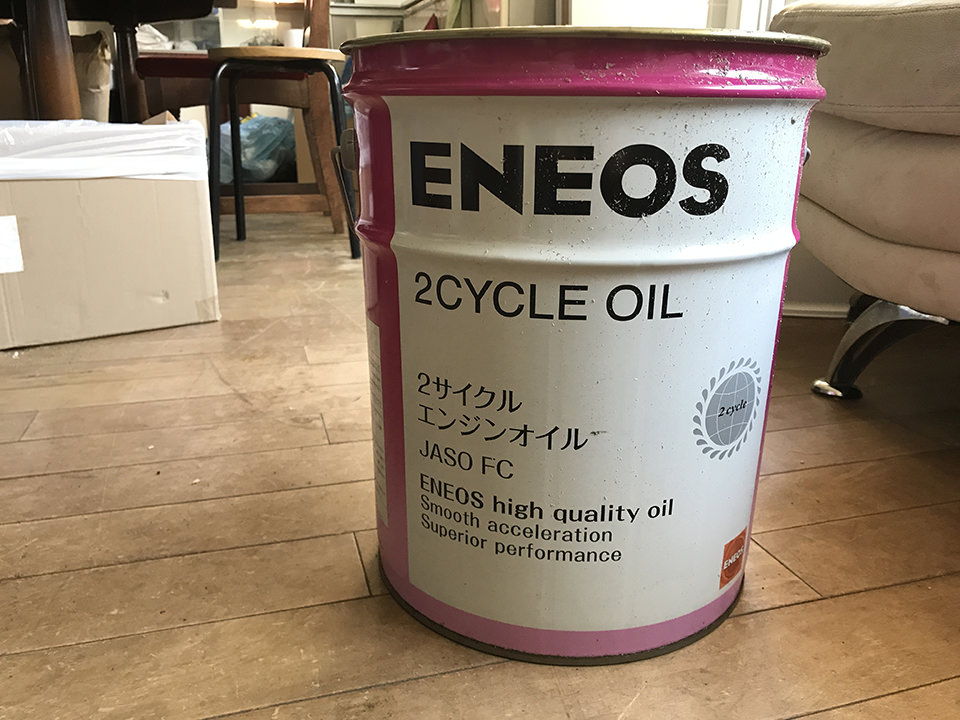

みんな大好き工作のお供、エンジンオイルのペール缶(ガソスタでもらえるはず)。 なんと今回の七輪は、このペール缶にエクストリーム・ピッタリだったので、持ち手だけ外して、ペール缶に七輪を落とし込む。

ちなみにペール缶は金切バサミで切れます。

名付けて七輪改!(しちりんかい)

前準備2:アルミを溶かすお鍋を作る

市販の手鍋でも溶かすことはできるのだけど、鍋の厚みが薄いと鍋自体の蓄熱量が少ないため、火からあげると途端にアルミが冷めて固まってしまうので、

それともちろん鉄製の鍋ね! アルミ製は溶けちゃうからね!

ちなみにアルミの融点は660度、

鉄の融点は1535度、

バーベキュー炭の到達温度は700〜800度くらいまではいきますぜ!

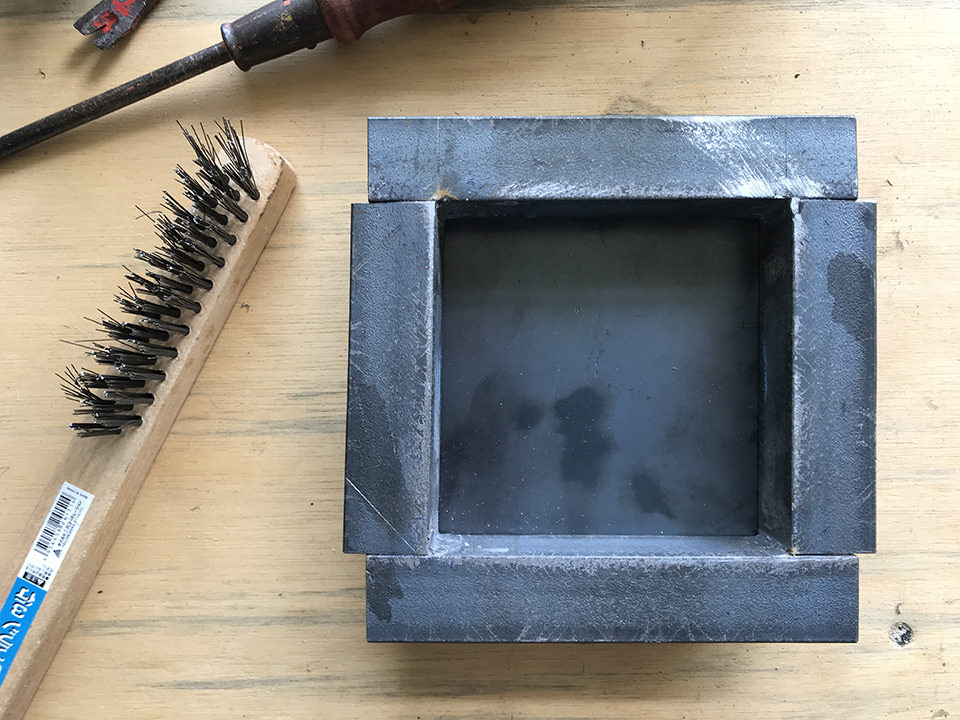

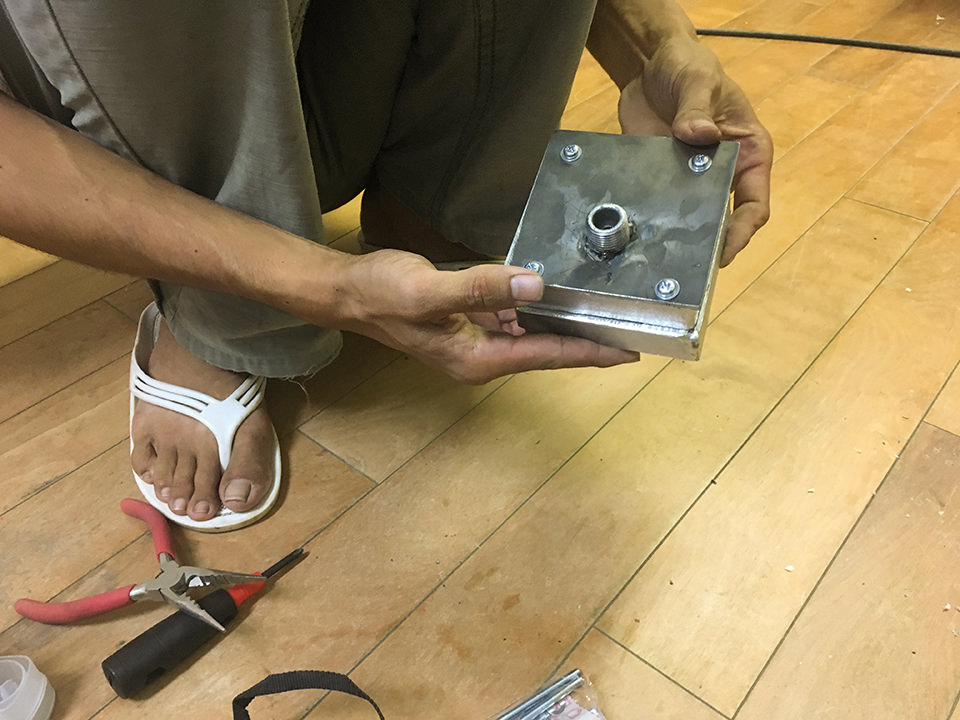

前準備3:インゴットの金型を作る

前準備4:七輪改に炭を入れて、アカアカのアツアツにする

余ってもまた溶かすだけのことなので問題なし!

ノロを取る

いよいよ鋳造! インゴットを作る

注いだった!

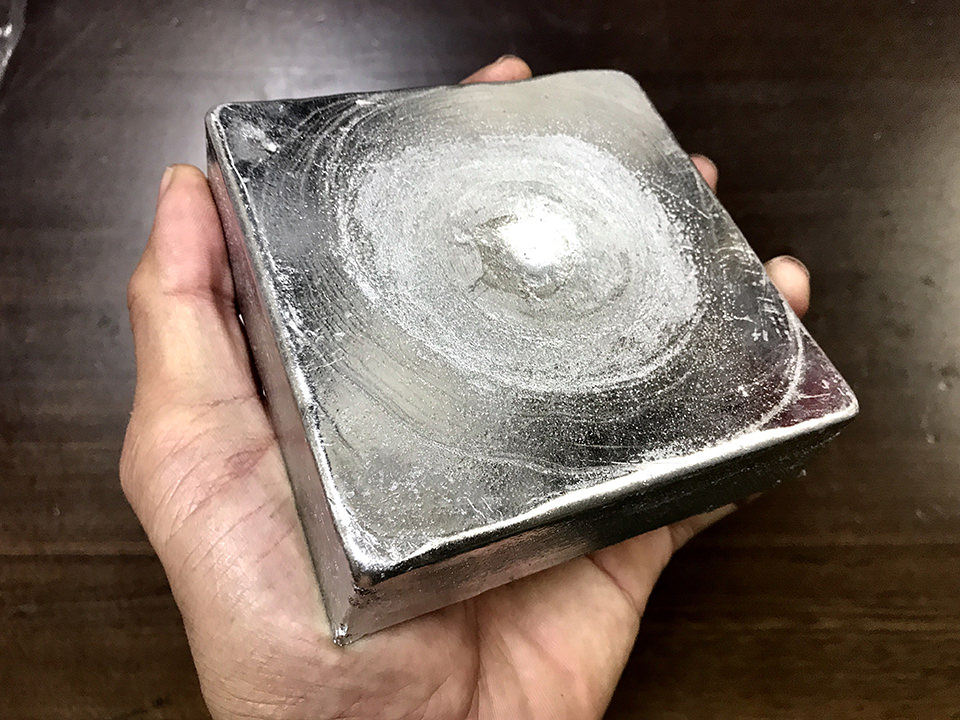

十分に冷えてから金型を開ける

冷却が十分じゃない状況でインゴットに衝撃を与えると、インゴットは簡単に割れるので、ある程度冷えてから金型を開ける。ちなみにこういう冷やす系はゆっくり冷やすのが一番。急速にやると内部と外部の温度差が生じて歪みやヒビが入ったりする。 いざ、開封!

一回じゃよくわからないので、とりあえずいくつか作ってみる。

(アルミのインゴットと)

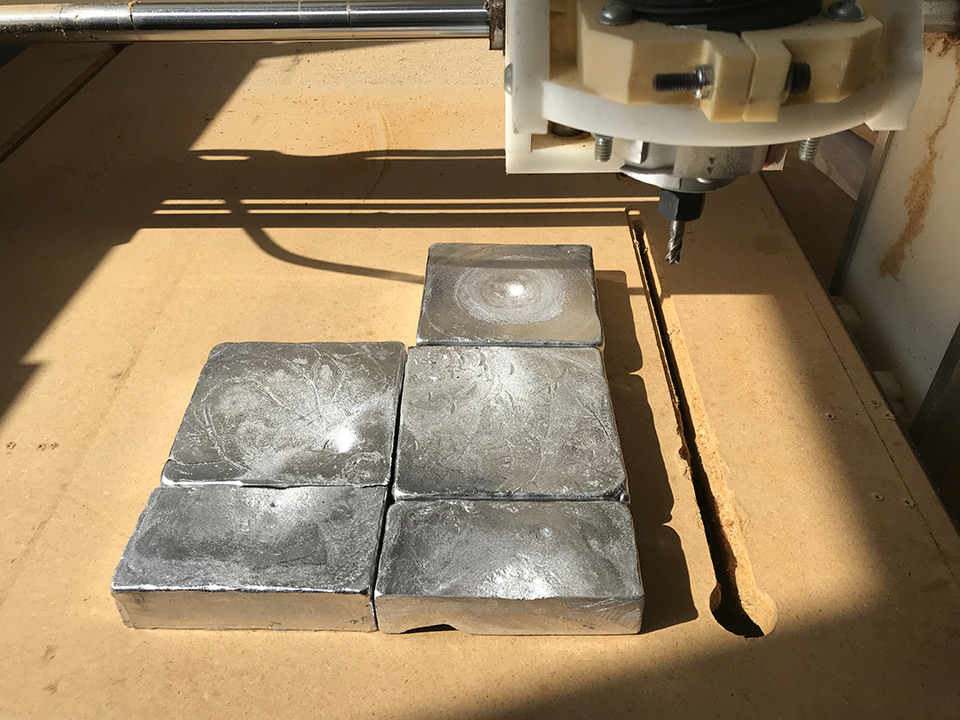

翌日、インゴットの面出しをする

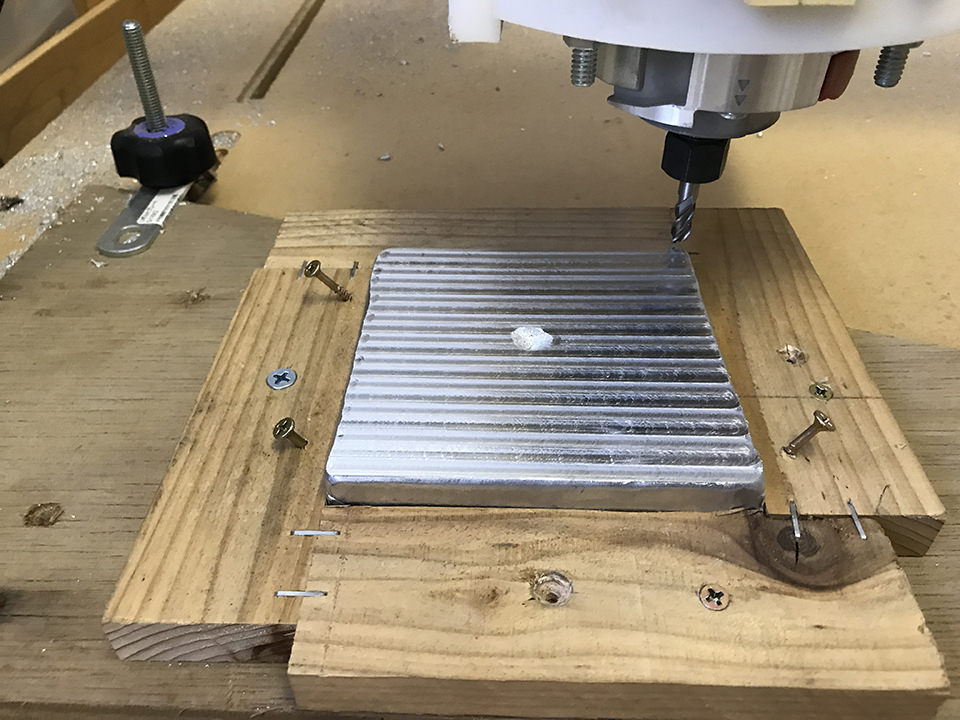

「フライス面出し」は、新規参入ラーメン店のこだわり製法の名前ではなく、簡単に言えばドリルの刃を一定の高さで縦横無尽に動かして、完全な平面を作ろうとする作業のことです。もらいもののCNCルーターにインゴットちゃんをセット。3DCAMソフトでもあるFUSION360でCAMデータを作成、6mm軸の6mmエンドミルで面出し開始。

やってから理解する。俺、CNCのこと知らなすぎだ・・・!

一回面出しして、なんとなく平面ぽいもののどうにもおかしい。左右の高さが違いすぎる。

どうやら使っているCNCの作業面がMDF製で柔らかいために、エンドミルが作業面を押し込んで(逃げて)、場所によって深さが変わるもよう。 そして、定盤(じょうばん)にできる材料もこの時点ではダイラボにほとんどなく、クランプもたいして持ってなく、ごまかしごまかし、削っては狂い、狂っては削りを繰り返し数日。 最終的には手やすりで削り、義父の指導の下、ハイトゲージで精度出しました。(アナログ万歳!)

ちなみにアルミを削るときは木工用の波目ヤスリを使うんだぜ!というわけで死屍累々。なんとかできた平面ぽいアルミインゴット(昨日より美しくなったアル美ちゃん)。

鉄工用ヤスリだとすぐに詰まっちまうからな! (義父の教え)

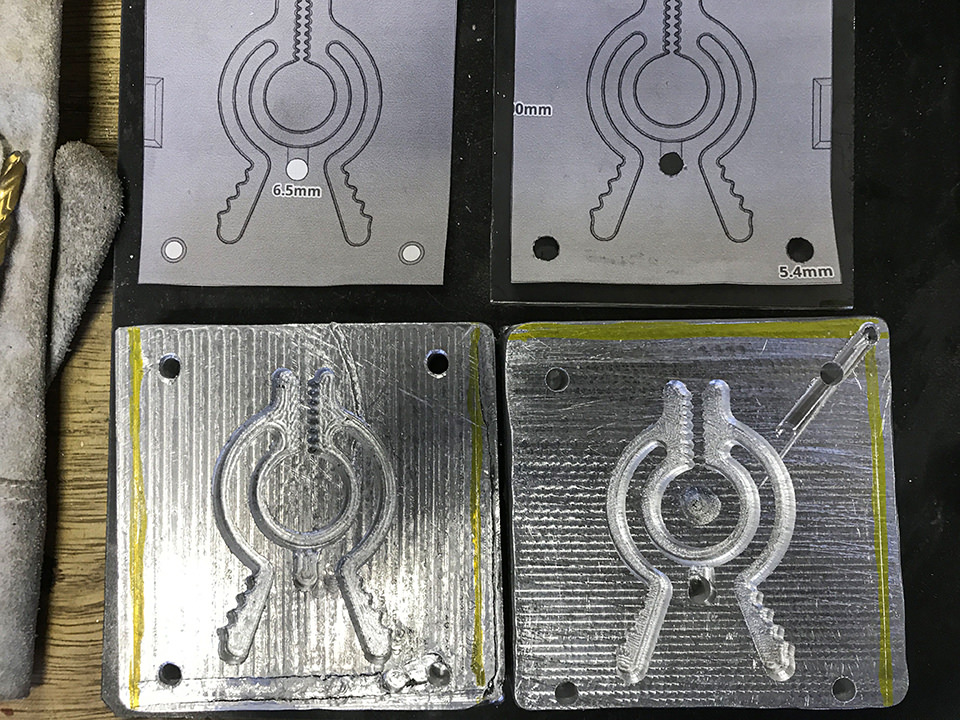

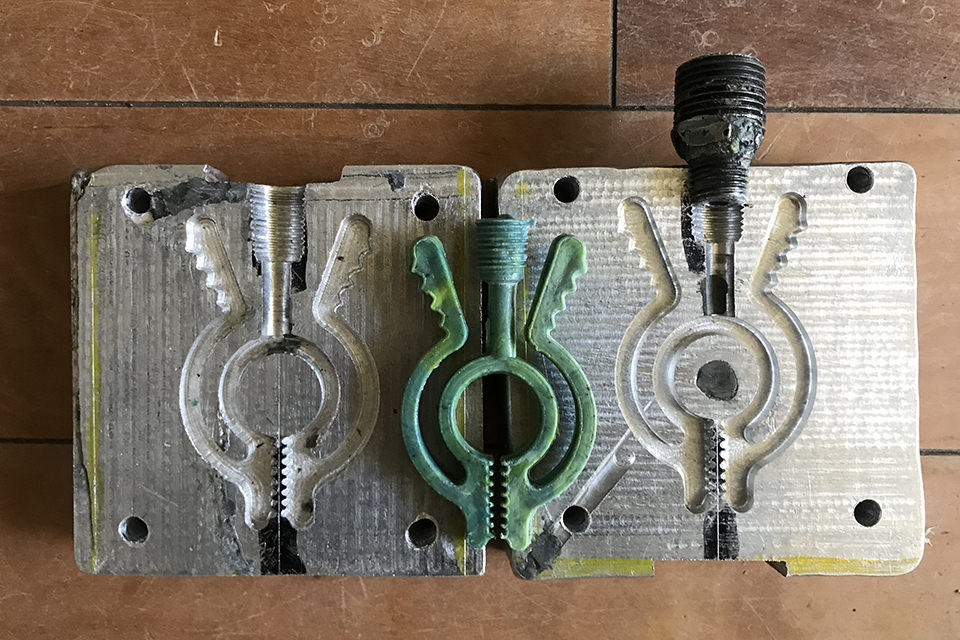

いよいよ金型を彫る!

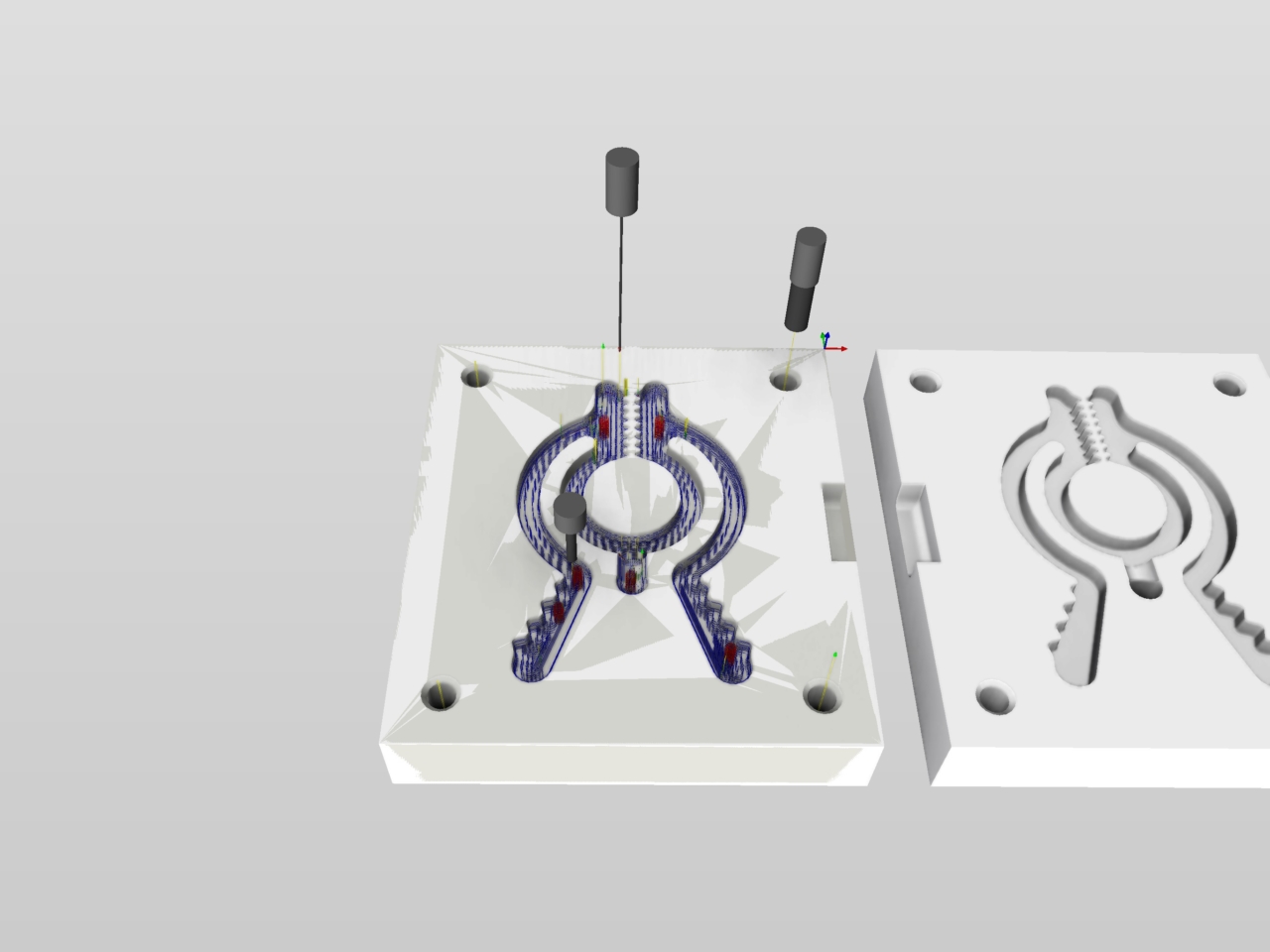

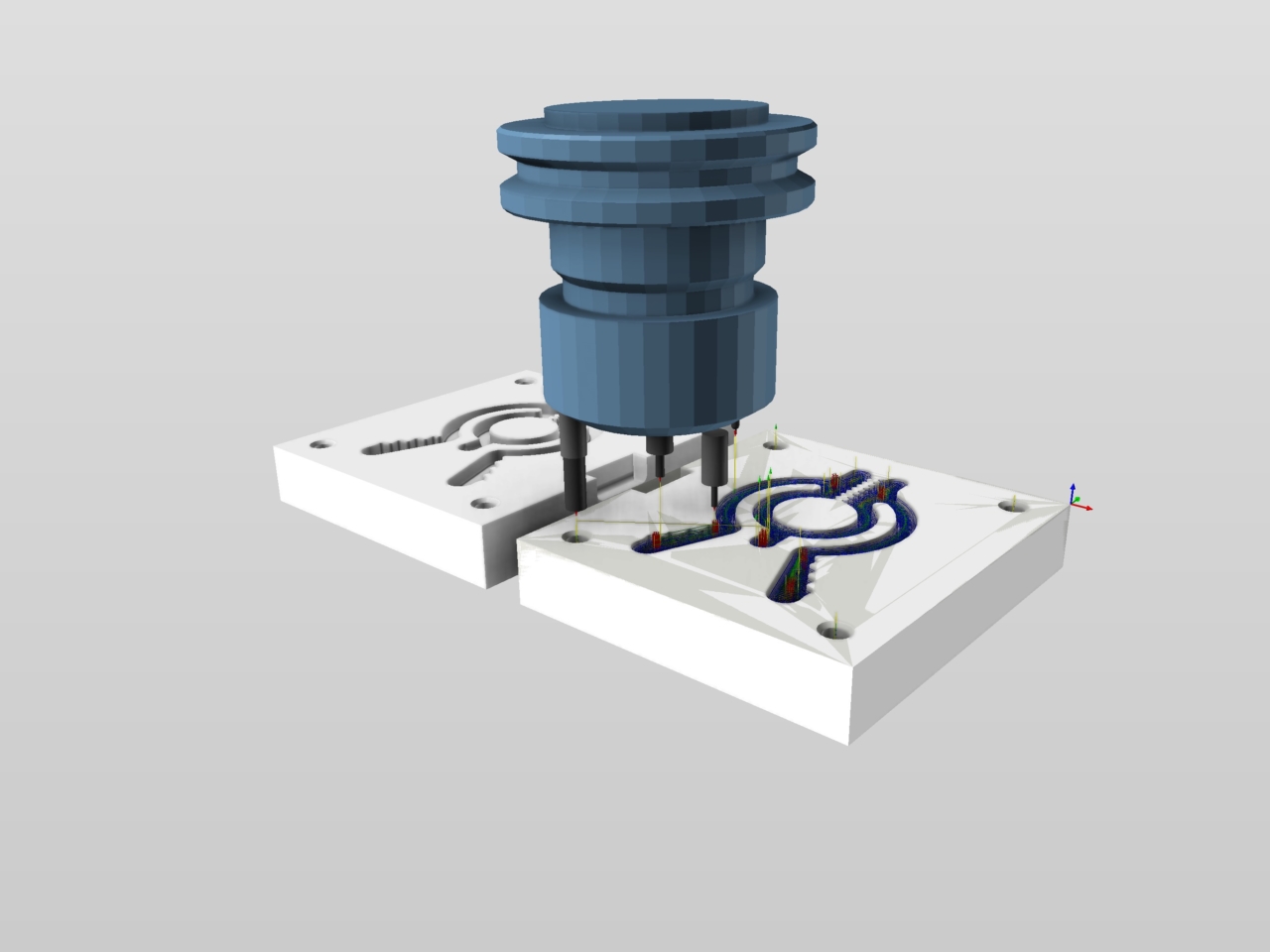

この時点ではCNCの理解もそれなりに進み、暫定ではあるものの工業的な分厚いアルミ板をテーブルにして、それなりにガッチリしたホールドができるようになった。 というわけでいよいよ、CAMデータ投入します!今回作るのは Precious Plastic Library で公開されていたPiranha Clamp(ピラニアクリップ)を、多少ダイナミックラボ仕様にアレンジしたもの。

(もちろんアルミじゃないけども)

アルミゴミから作った金型に、いざ射出!

とりゃーーーーー!!!!(伝統的な射出成形の掛け声)

順長に失敗!

今まで作っていたポリプロピレンの六角タイルは250度くらいで射出できていたものの、ピラニアクリップは同じ温度だと最後まで充填できない。

造形の線が細いため、プラが流入する際に金型に熱を奪われやすくて詰まってしまうのだろう、とアタリをつけて、設定温度をこまめに上げる。

射出成形は楽しいなぁ!

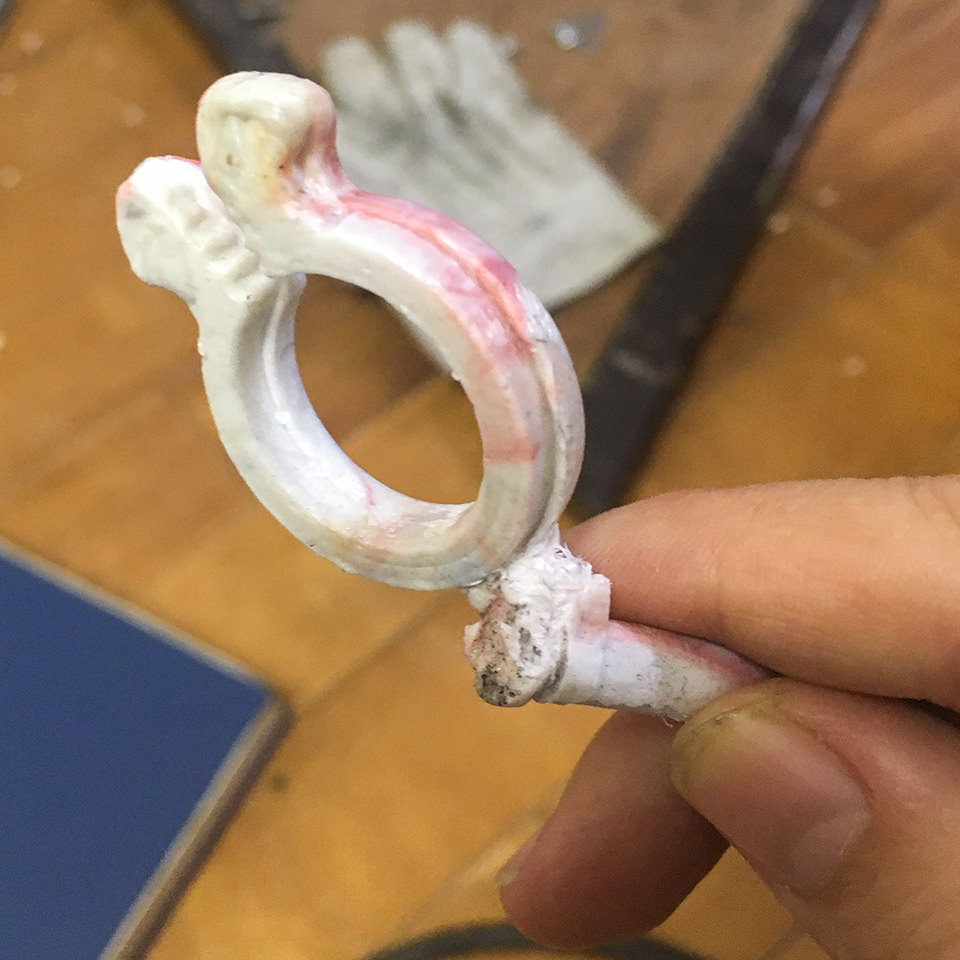

できたーーーーーーー!!!!

めちゃんこ嬉しい。金型も素材もオールゴミ。原価ゼロ円。

(ちなみにペール缶、単管、ドライヤー、鋳造用のプロパン鍋あたりも廃材=0円。CNCももらいもの。)

いやあ、頑張った。

そしてよくできた。人生初の金型づくり。 そもそもなんでこんな頑張って金型を作っているかというと、

要は、

- アルミゴミ拾ってくる → 金型できる

- プラゴミ拾ってくる → 射出成形できる

- つまりは、その辺でゴミを拾ってくるだけで工業グレードの商品が量産できる!!!

ちなみにゴミから金型を作って成功したのは日本初じゃないかしら?

その後の改良

- アルミ金型に接続用のテーパーねじを切り、作業性を向上。

- 鋳造のスや、CNCの操作ミスで削っちゃったところを耐熱パテで埋める

1000ショット(射出のこと)くらいは問題なさそう。

まとめ。 このプロジェクトを通してダイナミックラボが実現したこと

何にせよ、私自身はお願いや強いられる教条から自分の行動はまず変えないし、ヒトの行動決定はそんな単純じゃないのでは? と長らく思っていたのでした。

そんな折、実践する科学者、藤村靖之博士に出会う

そんな折、六ヶ所村のご縁で、那須高原に非電化工房を構える藤村靖之博士に出会い、彼の著作を読むようになりました。

環境要因や地域性といった、収益性以外のあらゆる面を考慮に入れて、

なぜ作るのか? もしくはあえて作らないのか?

もしくはそれを作ることで世界の何がどのように良くなるのか?

といったことを認識している思想家でもあり、私の物を作るうえでの思想上のお師匠さんでもあります。

(その後、何を間違えたか音大卒の私は電気を学び(工学=電気だと思い込んでた)、その間違いから拙著「わがや電力」はできたわけだけども)

その時はあんまりはっきりと意味がわかっていなかったけど、 今だったらわかる。

ヒトが行動を変えるのは、そこにモノがあるから。 たとえばスマートフォンが広まり、紙の地図を買う人は少なくなった。

誰も紙の地図を買うのをやめましょう運動も、デモもストもしていないけれど、多くの人の行動は明確に変わったはず。要はモノが人の行動を変えている。

もっと言えば、この記事を読んでいるあなたが今立っているのも、もしくは座っているのも、床があるか、椅子があるか、何にせよ周辺環境というハードウェアによって「負担なく」規定されているわけです。

さらにいうと、現在の資本主義世界は、機械工学による量産によってできている。物質文明や大量生産というのは機械工学そのもの。

ゴミは、なぜゴミなのか?

ゴミは護美(ごみ)です、とかゴミは資源です、とか

態度の伴わない言葉遊びはもうやめよう。

そう言いながら捨てるのであれば、それは実質ゴミのままなので。 小学校の標語づくりのような悠長なことをやっている時間はおそらく人類にはもうなくて、年々強烈になる台風が毎年日本を直撃するくらいに明確な環境問題が、私たちを実際に死に追いやっています。 ゴミをゴミじゃなくすために資本主義社会下で必要なことは、ゴミが有価物に変わること。

アルミ缶を拾ってきたらちょっとやそっとじゃなく儲かる。プラゴミを拾ってきたら生活が成り立つ。

拾ったら儲かるので、そもそも捨てない。捨てられるのを発見したら儲かるので我先にと拾いたい。 そのくらいまで状況を変えるようなハードウェアを作ることができれば、教条やポリシーは一切持ち出さずに人の行動変容を導くことができるのでは、と私は思ったのです。

機械を供給できる人の全世界マップ

乞うご期待!

コメント

コメント一覧 (5件)

テンダーさんやりましたね!おめでとうございます。これスゴイことですよ!金型100万あたりまえ、の常識を知っている人間からすればいかに驚くべきことか。行動でここまで示されたら説得力は半端ないです。まずは感動のまま取り急ぎコメントさせていただきますね。

いよいよ次、、他では置き換えのできないオリジナルの製品提案で人の購買行動をスルリと変えたいですね。(/・ω・)/

おお、ありがとうございます。

次の金型案も既にあるので、あせらずじっくり作ります。

アルミゴミからの金型はダイラボ設立の目標の一つだったので、ようやくひと段落!

おお~次の金型案、そしてついにこじ開けたトビラの先、楽しみです!

また遊びに行きますね。(^^♪

はじめまして、

ネットで検索にかかり全部読まして頂きました。感動しました。おめでとうございます。私も同じくやってみたいと思います。だが、わからないのが一つあります。是非、聞きたいです。

はーい、このページの一番下のお問合せフォームから、ご質問ください。

https://sonohen.life/faq/