目次

1. Y-1200改こと「サブロクレーザー」を作るまでの下準備

A. 怒涛の部品発注と部材作り

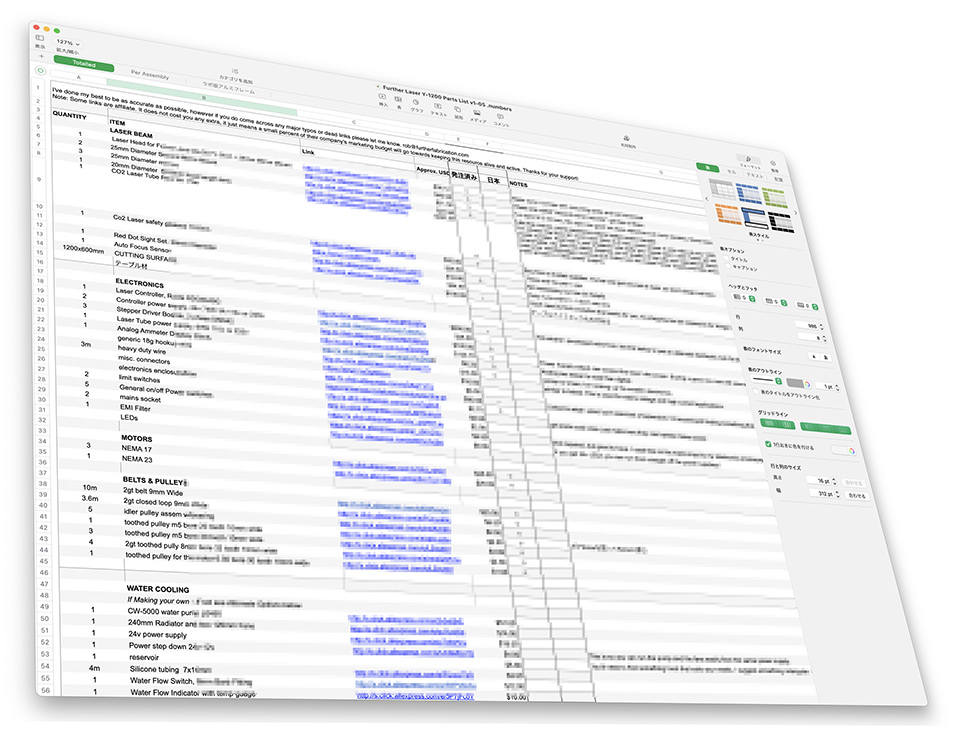

5ドルで買った、とても長いBOM(部品リスト)を読解しつつ、部品の規格を学びつつ、日本に発送してくれるものを探しつつ、国内で手に入るものを調べつつ、ということで何度も読み直した部品リスト。

大まかには

・aliexpress

・misumi

・モノタロウ

・amazon

でほぼ揃いました。

振り返ればこれが一番忍耐のいる作業だったかも。

B. 長いVスロットが流通してない問題

なんでも特許の関係で、このレーザーの主要な部品である

Vスロット(構造材、兼レール)の流通が少ないっぽい。

かたや、

Tスロットというほとんど同じようなもの(断面がちょびっとだけ違う)なら

MISUMIから長いものを購入できる。

MISUMIは法人格がないと取引できないけど、本当におすすめ。もしこれから機械を作るなら、MISUMIサイトを使うために法人格取ってもいいと思うくらい。

MISUMIは法人格がないと取引できないけど、本当におすすめ。もしこれから機械を作るなら、MISUMIサイトを使うために法人格取ってもいいと思うくらい。

うーん、近い。なんとかなりそうだぞ!

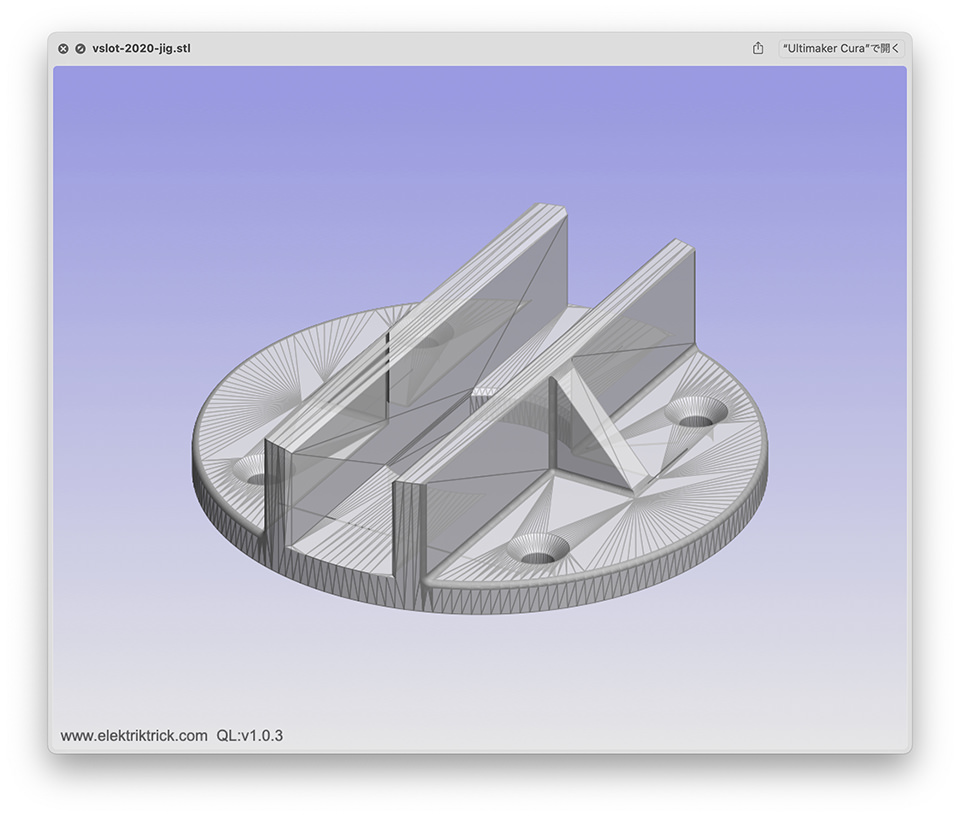

自作ジグでTスロットをVスロットに改造する案

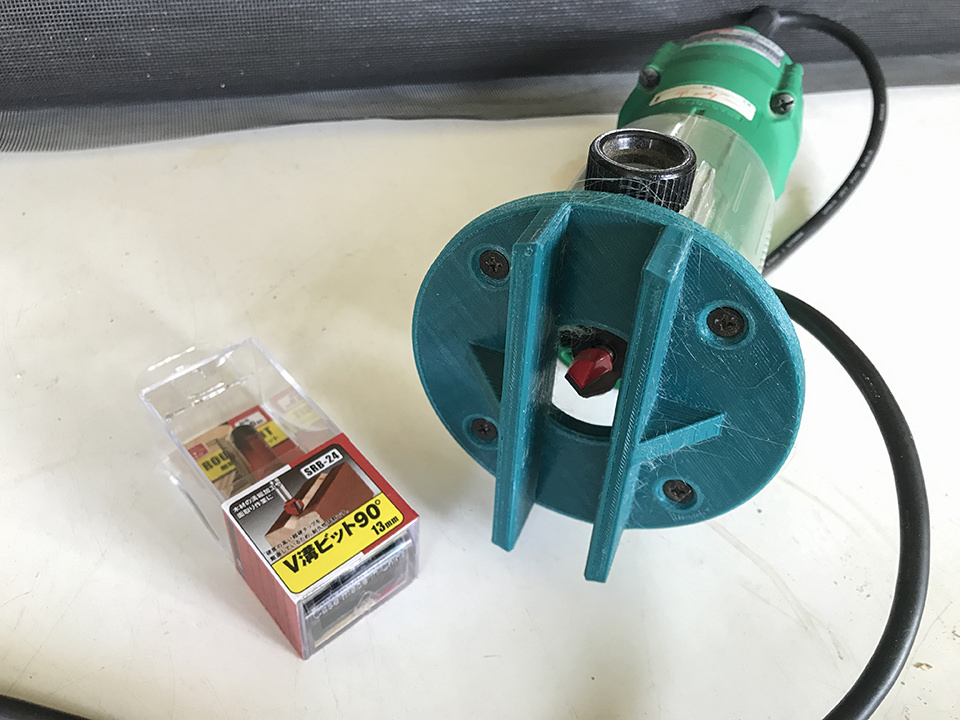

石垣島の十河さんにVスロット問題を相談したところ、ナイスな動画を教えてもらったので、

それを参考に

トリマー用のジグを設計&3Dプリント。アルミは鉄よりも柔らかいので、

V溝ビットはホームセンターで売っている木工用ビットで十分、と踏む。(アルミ専用のビットはめちゃくちゃ高かった!)

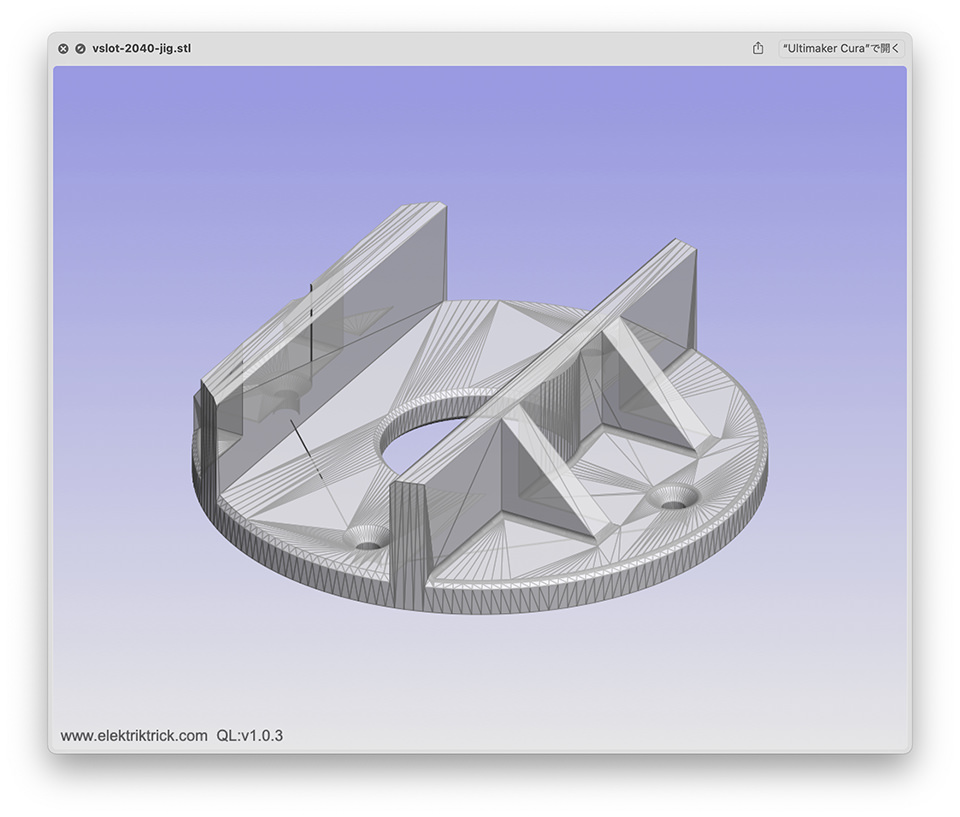

と、ここで致命的なことに気づく。V溝を切りたいのは、Tスロットが2列並んでいるところなので、動画通りのこのジグだと切れない。

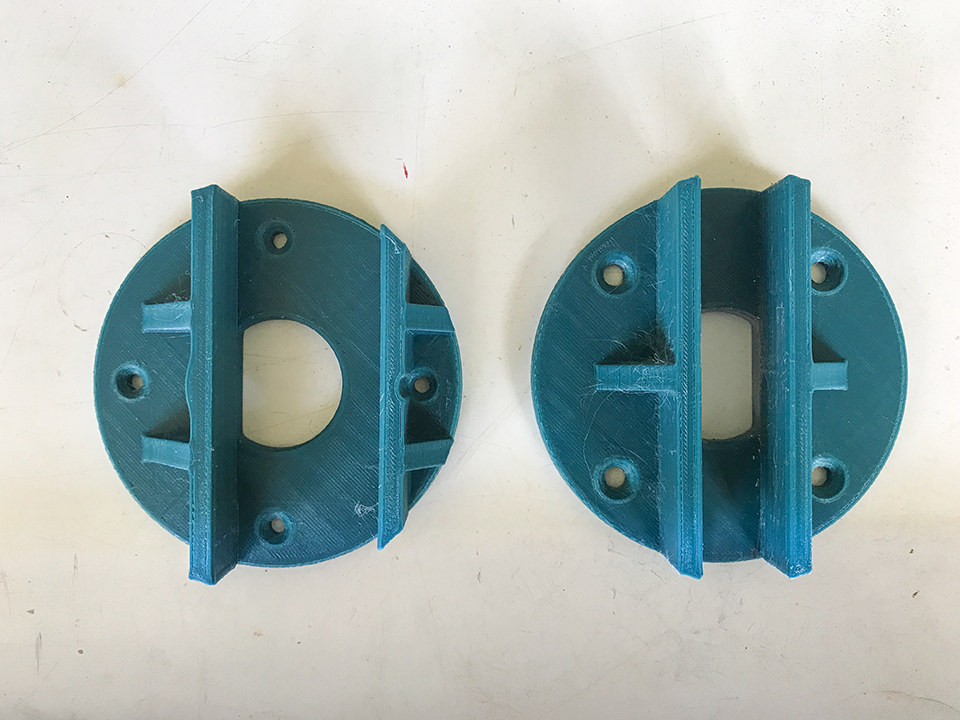

よって、もう一個設計&3Dプリント!

左が2列(2040規格)用、右が1列(2020規格)用

左が2列(2040規格)用、右が1列(2020規格)用

できた!

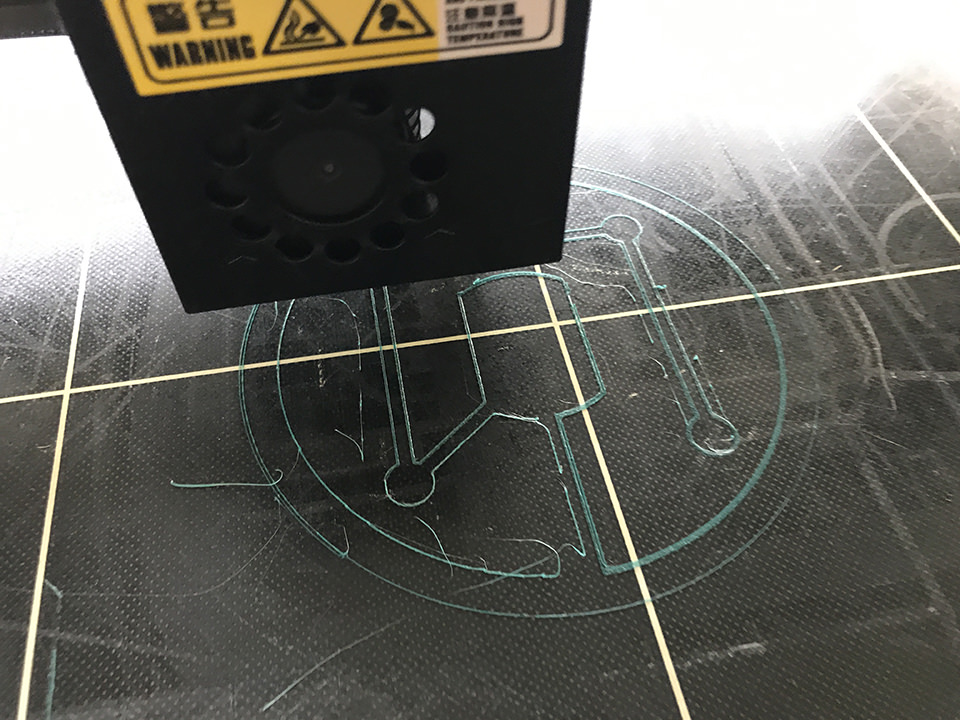

早速切ってみると・・・

おお!

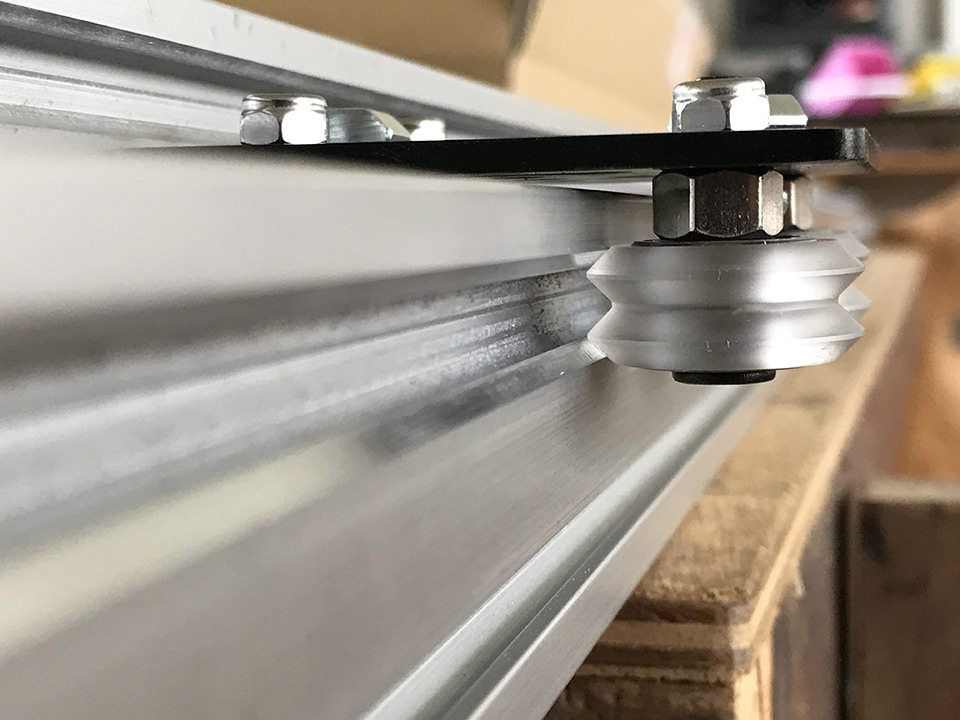

V溝にしたことで、ローラーがピッタリ当たるようになった!

V溝にしたことで、ローラーがピッタリ当たるようになった!

おおお!

パーペキ(死語)!

というわけで、今回製作した3Dデータはこちら(マキタ〇〇用)

2020用ジグ / STL

画像クリックでSTLをダウンロード

画像クリックでSTLをダウンロード

2040用ジグ / STL

画像クリックでSTLをダウンロード

画像クリックでSTLをダウンロード

そうこうしているうちに、発注部品が中国からちょこちょこ届き始めてきたので、いよいよ作業開始・・・と思いきや。

C. でかいと精度出し大変問題・・・!

一旦床で組み立て始めるものの、予想通り置く場所を変えてみるだけで歪みがあっちこっちに出てくる。(対角で浮いちゃうので、触るとカコカコ鳴る。一般的な建築物の精度は精密加工からしたらとても低いので、床を機械製作の基準に使うことができない)

わかっていたけど、学校の教室の床の精度じゃとてもレーザーカッターを作れそうもない。

仮に一辺が10cmのレーザーカッターを作った場合、歪みが10cmあたりに1mmを許容範囲だとしても、

100cmのレーザーカッターにその歪みを置き換えると10mm歪むことになる。直径100cmの円を描いたら、どこかが90mmだったり110mmだったりするわけで、それはもはや円じゃなくて楕円に見えるわけです。

要はでかけりゃでかいほど精度出しがシビアになるってこと。

ちなみにホームセンターで売っているような水準器は1mあたりに1〜2mmの誤差範囲を許容してね、というスペック。

今回のサブロクレーザーでは、長手方向(2M)の誤差を1mm以下に抑えたいので、結構な精度が必要です。

あれこれやって結局、精確で盤石な

テーブルを作るところからやらないとダメだと言う結論に。ひー。

D. でかいテーブルを作る

当時滞在していたイショーに手伝ってもらいながら、

先日分解したどでかいYAGレーザー(冒頭の小原先生からのもらいもの)から取り出した

ドデカ定盤(1m四方)を基準にでっかいテーブルを作る。

写真手前がドデカ定盤。二人で持てないくらい重い。

写真手前がドデカ定盤。二人で持てないくらい重い。

定盤てのは、作業上

「ここがもっとも平ら!」とされる平面のこと。この上で組んだものは完全に平らだ!という前提で作業が進む。

写真には映ってないが、実際にはクランプで定盤に鉄骨を固定して、極めて水平・垂直を出しながら溶接を進める。

ようやく、1500mm*2500mmのでかいテーブルが一旦完成。長い道のり…!

一旦骨組みを載せてみる。

いいんじゃない!

(この後、天面にはシハチの板を敷いて、骨組みには結局専用の脚とキャスターまでつけました・・・。)

E. 発注間違い部品がポロポロ発覚してくる

とても注意して発注したつもりだけど、そもそもわかってない&勘違いがあり、注文抜けがあることにだんだん気づき始める。

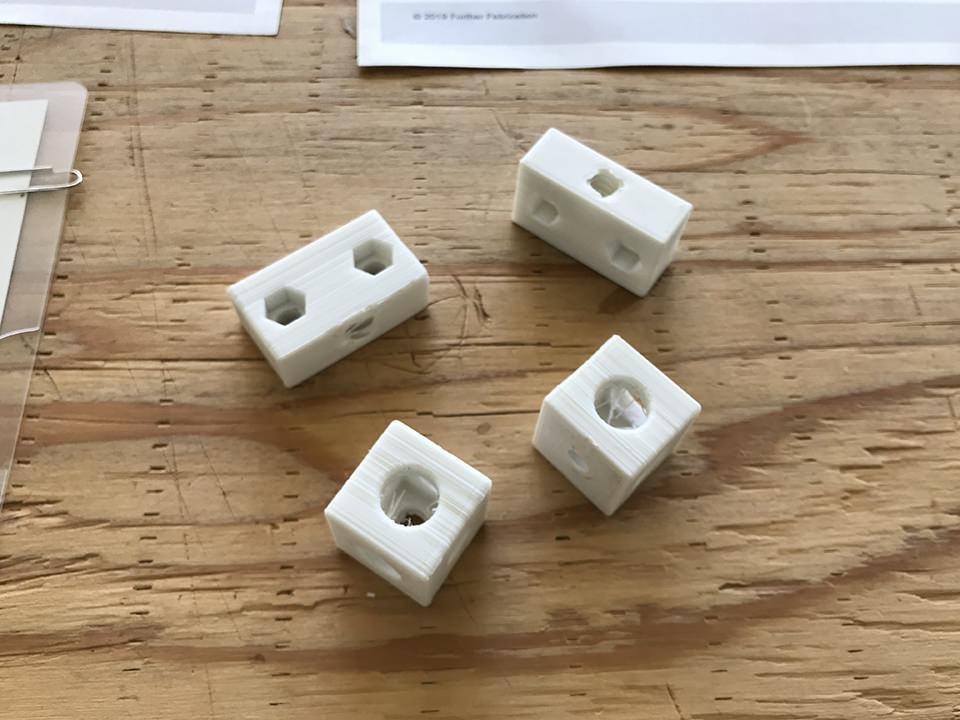

再発注すると+1ヶ月かかってしまうので、ない部品は3Dプリントで作ることにした。

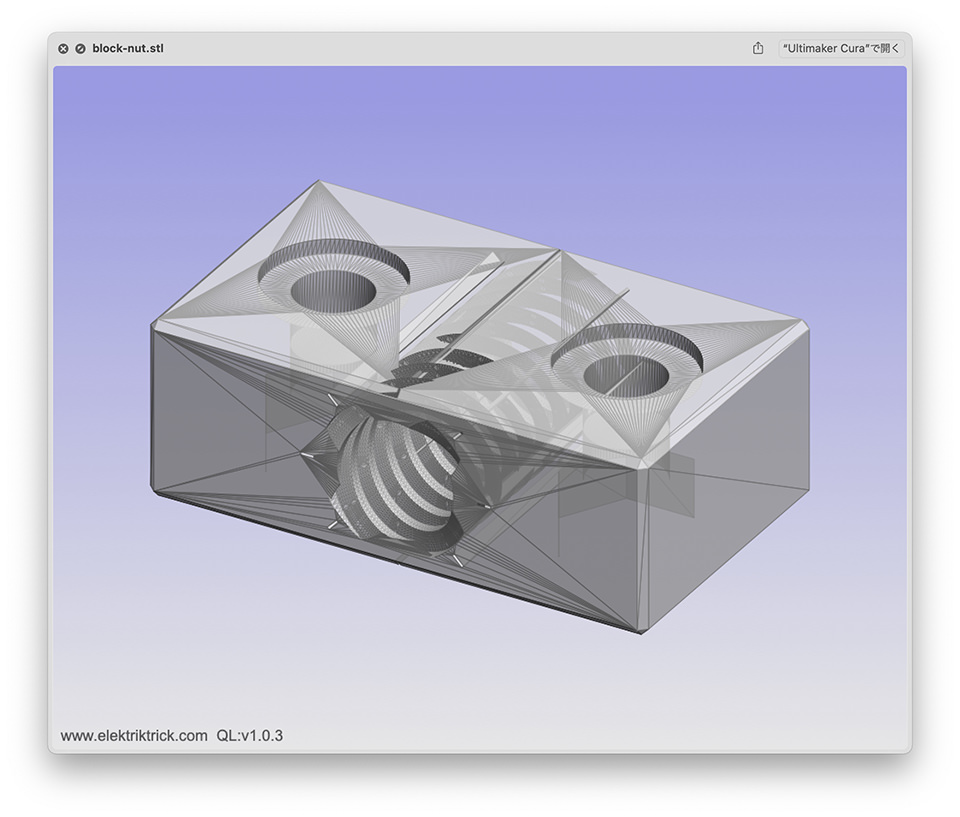

T8台形ネジの罠!

特に、要注意なポイントとして、Z軸に使われているT8という台形ネジと、それに関連するナットブロックなんだけど、

日本の規格にT8はありません!

一度使うと国内で手に入らない部品群の集合体になってしまうT8規格

一度使うと国内で手に入らない部品群の集合体になってしまうT8規格

そして国内流通もほとんどないようなので、深く考えずにT8を使うと、関連する部品類(プーリーとかベアリングとか)も、全てT8に関連するものになってしまい、トラブったときに海外発注=数週間待ちになってしまう。

もし次、似た構造の物を作るなら、ここは国内規格の台形ネジを使おうと思った。

しょうがなく作った3Dプリント製のT8台形ネジ用ナットブロック。使ってるうちに必ず磨耗するので、一時的な動作チェック用に使うくらいのつもり。

画像クリックでSTLをダウンロード

画像クリックでSTLをダウンロード

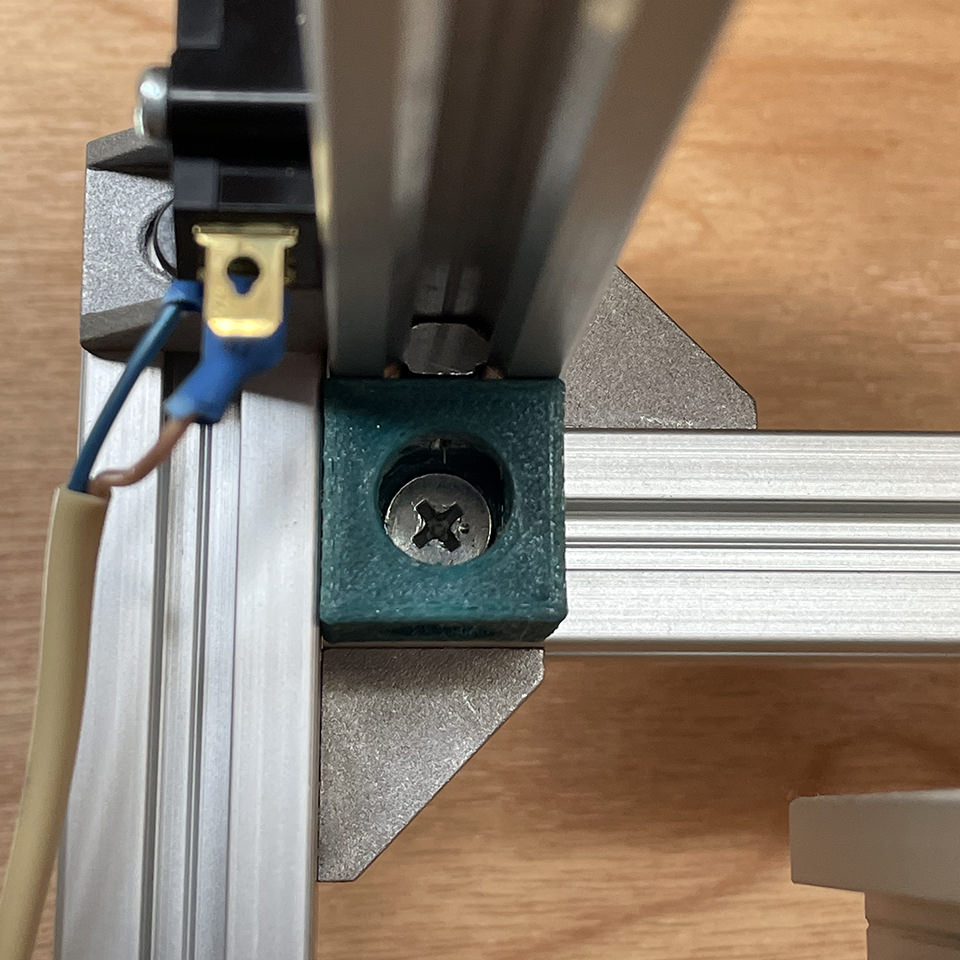

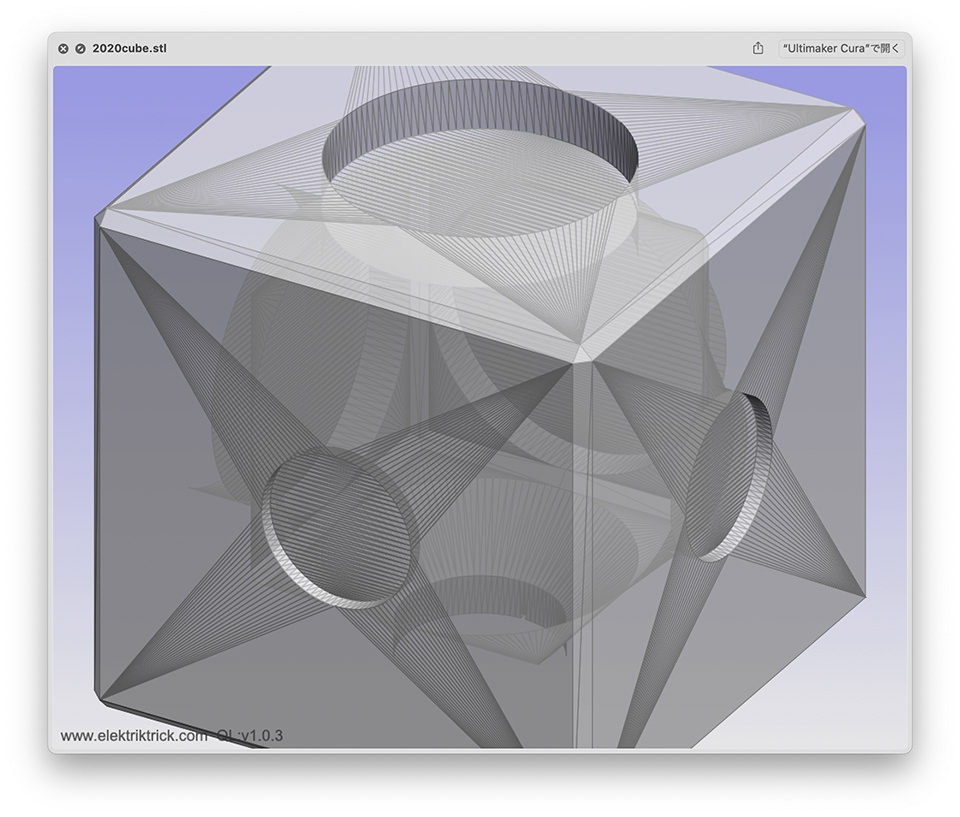

それと、非常に特殊な用途のキューブ部品。Tスロットが3軸交差するところの強度出し用。(穴の造形がプリント時に崩れないように、わざと塞いであります。プリント後に穴を開けて使う用)

画像クリックでSTLをダウンロード

画像クリックでSTLをダウンロード

実際に使うとこんな感じ。

うーん、3Dプリントは偉大だなぁ。

というわけで、3Dプリントで応急処置的な対応もあったけれど、大多数は注文通り届く

もちろん

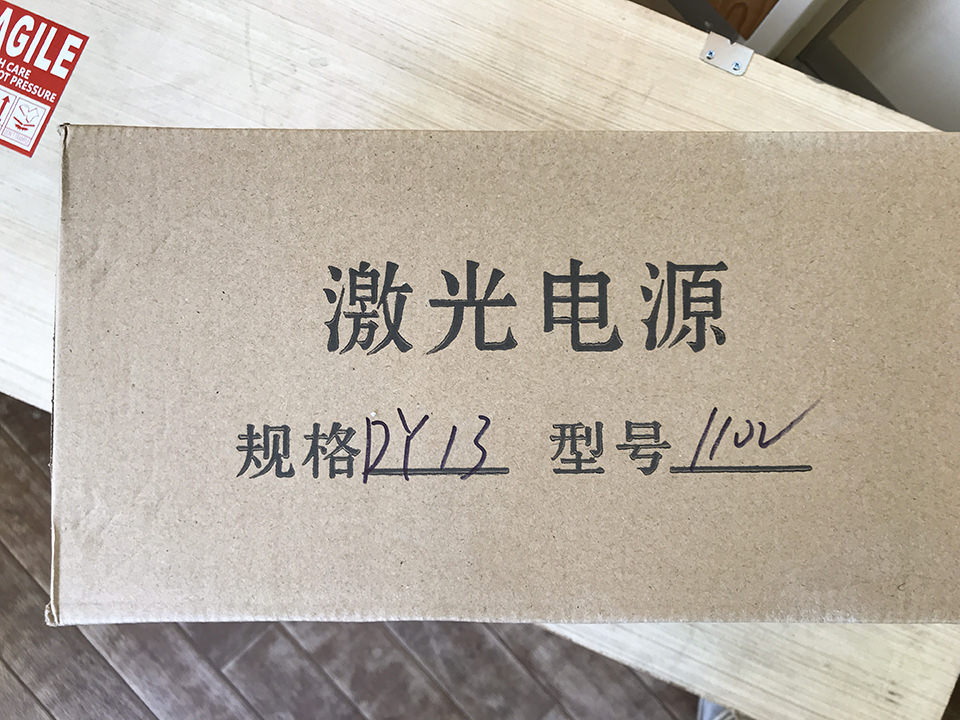

激光电源(レーザー電源)も届いた。

激光ってかっこいい!

激光ってかっこいい!

みんな大好き特大レーザー管(100W)も届いた!

写真奥、イショーが慎重に持っているのがCO2レーザー管!

写真奥、イショーが慎重に持っているのがCO2レーザー管!

ガラス管の中のグルグルはどうやって作るのだろうか??

ガラス管の中のグルグルはどうやって作るのだろうか??

もちろんレーザー管のでっかい箱は、当然子供の遊び場に。

レーザー管より箱の方が嬉しい人たち

レーザー管より箱の方が嬉しい人たち

(お次はいよいよレーザーの組み立て! ドキドキしながら読み進めよう!)

コメント