目次

2. いざ、サブロクレーザーの組み立て作業開始!

部品点数の多さにめげそうになりながらも、簡単そうなところから着手する。ROBさんの解説動画を繰り返し見るだけで大筋はなんとかなった。以下、サブロクレーザー製作時に困ったところをピックアップ。

組み立ての詳細は、Y-1200の動画で非常に詳しく解説されているのでここでは割愛。(英語だけど、見ればおよそわかるはず)

A. GT2タイミングベルトは気合で閉じる

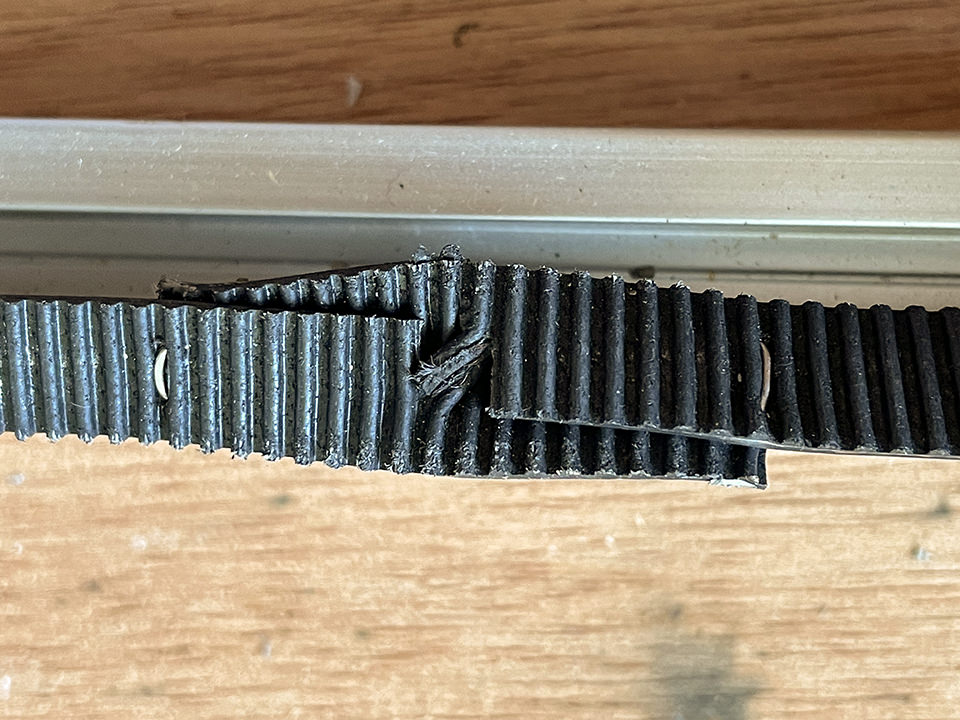

Z軸を上下させるタイミングベルト(GT2)が、

サブロクレーザーカッターには5m以上必要なんだけど、3.6m以上の周長のクローズドベルトが売っていなかったので、いろいろ調べてオープンベルトを閉じる方法をあれやこれややってみる。

動画サイトで紹介されてたものをやってみる。専用のジグを3Dプリントして、ハンドドリルで穴を開けて、細い針金で縫う。

うーん、無駄に職人芸が要求される・・・。

しかしこれは強度が低く、テンションがかかるうちに伸びてしまったので却下。

結局、簡単な我流の閉じ方に落ち着く。

半分ずつの切れ目を入れて、重なっている端を針金で縫う。結局プーリーに接するところも一歯しか当たらない訳ではないので、これでうまくいった

半分ずつの切れ目を入れて、重なっている端を針金で縫う。結局プーリーに接するところも一歯しか当たらない訳ではないので、これでうまくいった

裏面。試行錯誤のエポキシ樹脂の跡が残る(うまくいかなかった)

裏面。試行錯誤のエポキシ樹脂の跡が残る(うまくいかなかった)

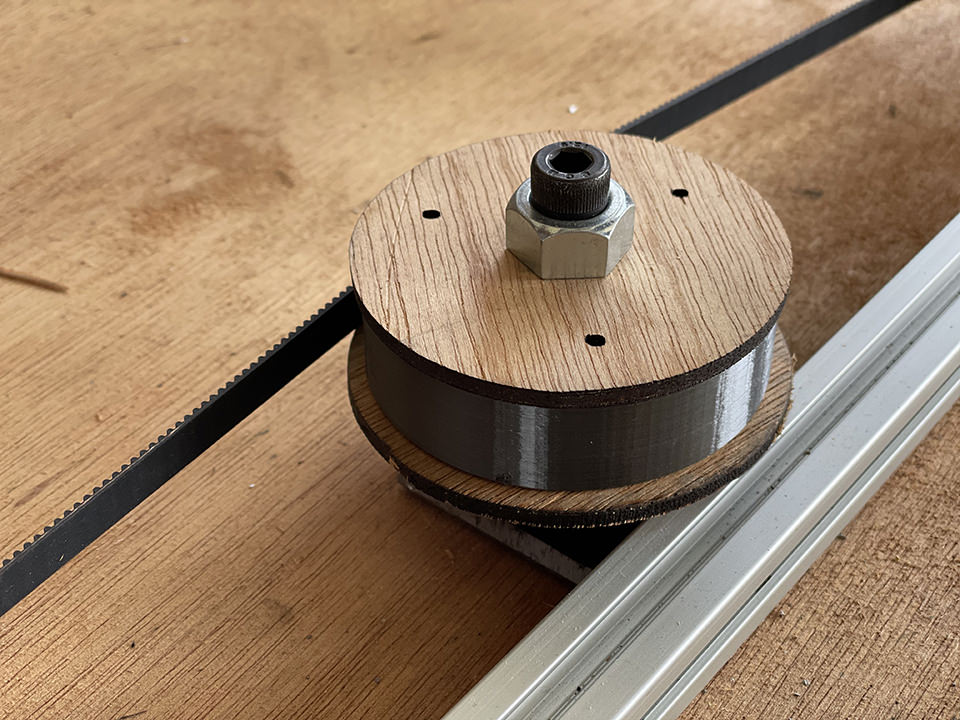

ついでにテンショナープーリーも設計&追加

GT2ベルト周りはまだ改善の余地ありだな!

(おそらく、この大きさのものにGT2ベルトを使わないんだと思う。もっと大きいベルトを使うはず)

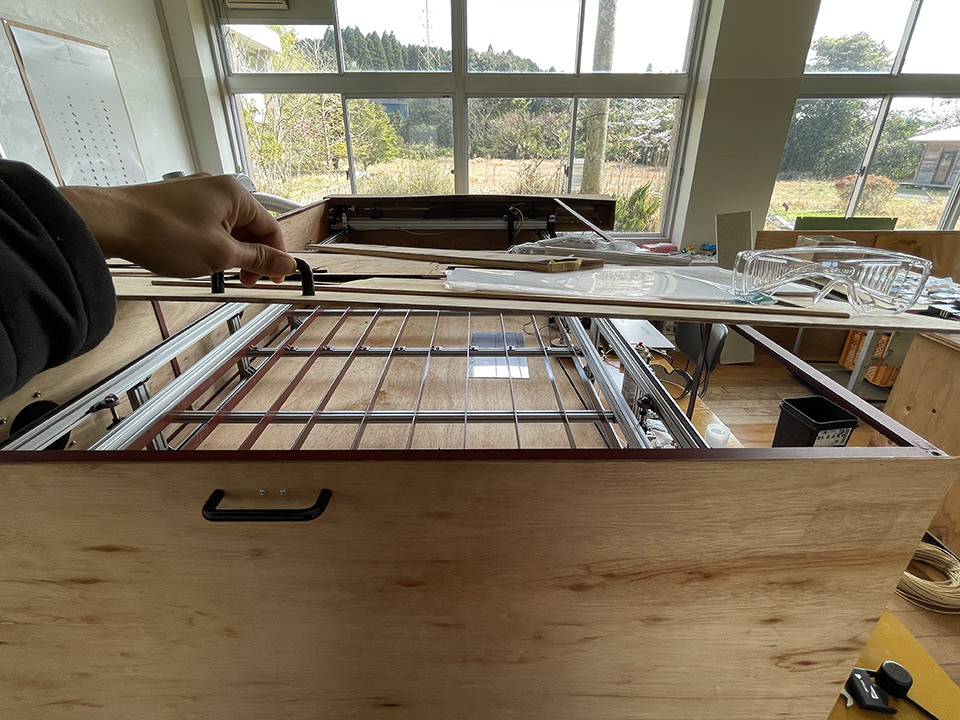

B. カットテーブルはフラットバーで。

一般に、レーザーカッターのカットテーブルには「ハニカムテーブル」という専用のテーブルを使う。これだと材料をストレスなく切りやすい。(板にベタ置きだと焦げたり、うまく切り抜けなかったりする)

こんなの。

こんなの。

なかなか素敵な見た目なのだけど、いかんせん本体+送料価格が高い。。。

このサイズだと3つ以上必要なので、+32000円になってしまう。

そこで次に着目したのがナイフテーブル。

これなら随分安いのだが、やっぱり送料が高い。

まあでも…これなら

ホームセンターで売ってる鉄のフラットバーでいいじゃん!

ということで、フラットバーに溶接でミミくっつけて、完成。

これまたイショーに手伝ってもらって人海戦術で大量生産

これまたイショーに手伝ってもらって人海戦術で大量生産

Lアングルを使えば、買ってきて穴あけてぽいっと載せるだけで完了なんだけど、相当な重さになるだろうなということで、フラットバーに耳を溶接するだけにした。手間は増えるが相当軽く(かつ安く)収まったと思う。

そして後から気づいたのだけど、ハニカムテーブルではなくフラットバー系のテーブルにすると、テーブルの下にUSBカメラを置いて、材料の裏を見ることができる。

切れてるか切れてないか際どい時に、この方法はとっても役立つのでおすすめ。

ここで一旦精度テスト。

サインペンででっかい長方形を描いてみて、なかなか正確。長辺方向2Mでこの段階で1mm誤差だったので、微修正。

行けそうですぞ!

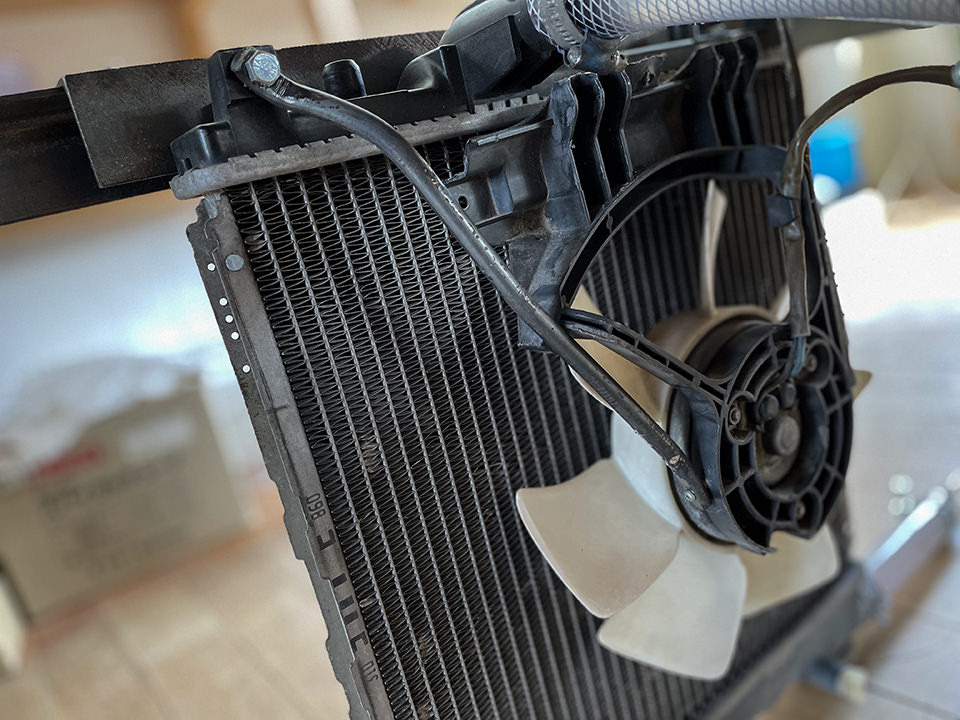

C. 水冷は車のラジエーターファン!

近所の車屋で取っといてもらった廃車のラジエーターと手持ちのファンを、エイヤーっと軟鉄丸棒を曲げて叩いてステーを作って固定。

ファンを車屋さんに頼むのを忘れてて、ファンは別のラジエーターファン。セットだったらわざわざステー作る必要ないので、みんなはセットで頼もう!

無駄に職人仕事

無駄に職人仕事

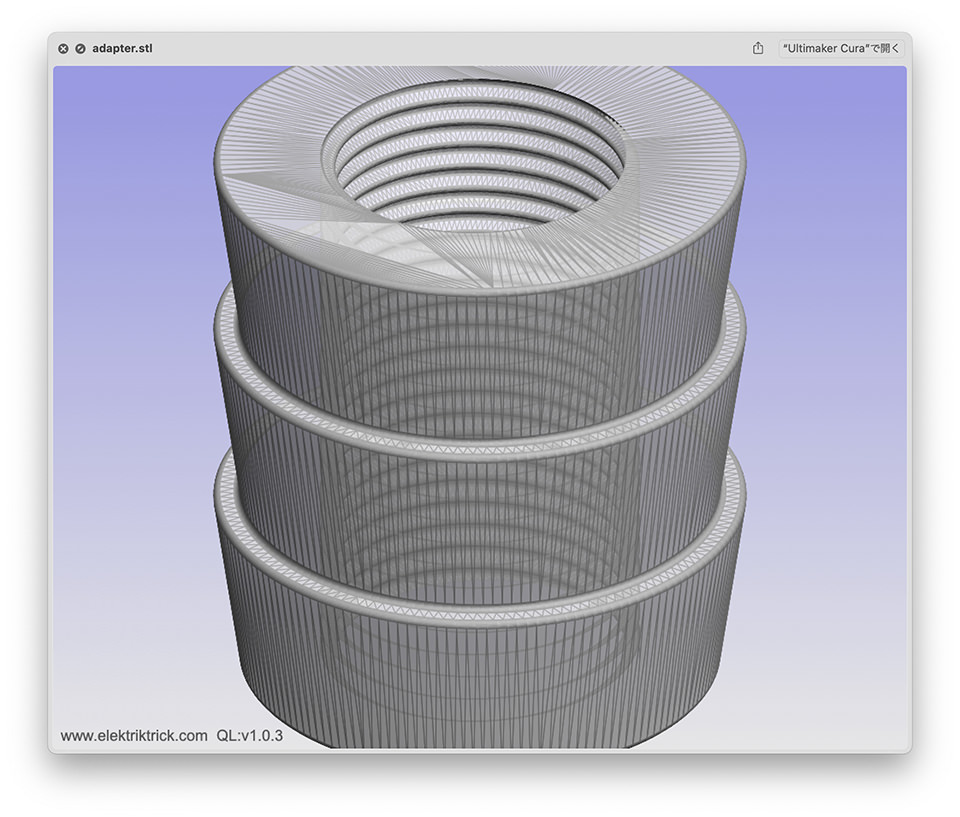

そして水冷系統に必要なアダプタ部分をやっぱり3D設計。

画像クリックでSTLをダウンロード

画像クリックでSTLをダウンロード

竹ノ子ニップルをねじ込んで使うので、折れる心配はほぼゼロ

竹ノ子ニップルをねじ込んで使うので、折れる心配はほぼゼロ

ちなみに水循環のポンプはバスポンプ、タンクはホームセンターで買った食品用のプラタンク。(車とか風呂とか食品容器とか、やたら生活臭のするレーザーカッター)

光を透過するので放置すると藻が湧く。経路に三方弁をつけて、簡単に水の交換をできるようにしたい。

光を透過するので放置すると藻が湧く。経路に三方弁をつけて、簡単に水の交換をできるようにしたい。

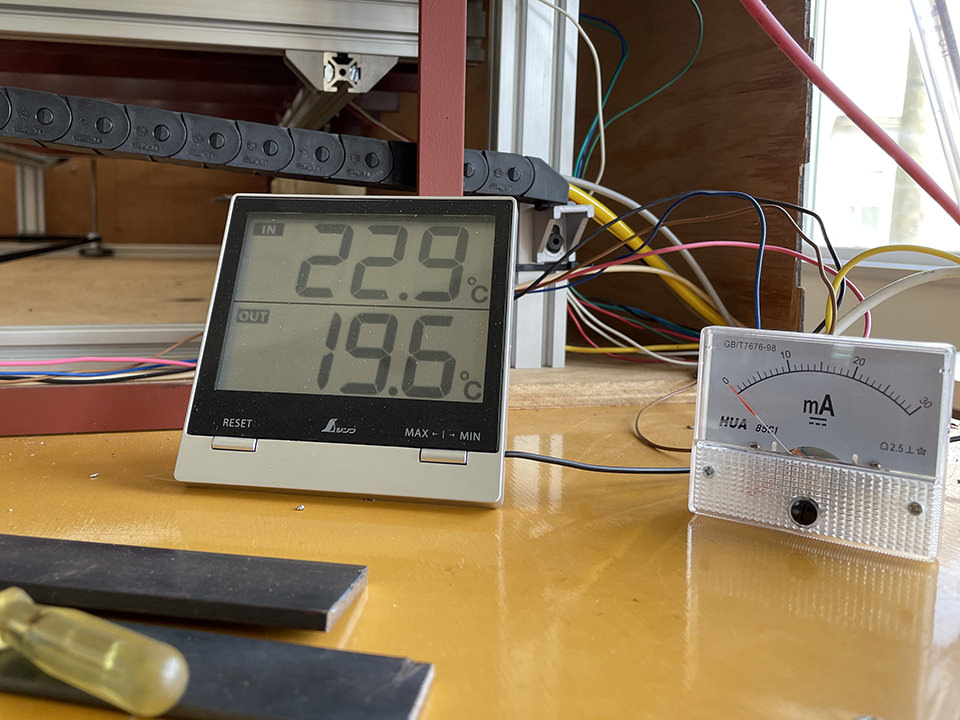

水冷温度はシンワの温度計で監視。上が室温、下が水温。

水冷温度はシンワの温度計で監視。上が室温、下が水温。

D. 軸出しの最後は目合わせ!

レーザー管から出た光が一回、二回、三回反射して集光レンズに入り、光が点に集められて材料に届くのだけど、

その最後の最後のレンズのど真ん中に光が入っているかは、

最終的には目合わせだった。(もちろん専用ゴーグル着用で!)

試し切り用のベニヤを置き、X方向から見てど真ん中に点がつくか、Y方向から見てど真ん中か、の繰り返し。

これを怠ると切断面が極度に斜めになったりする。あとちょっとで切れるか切れないか、みたいな時に性能を大きく左右すると思う。

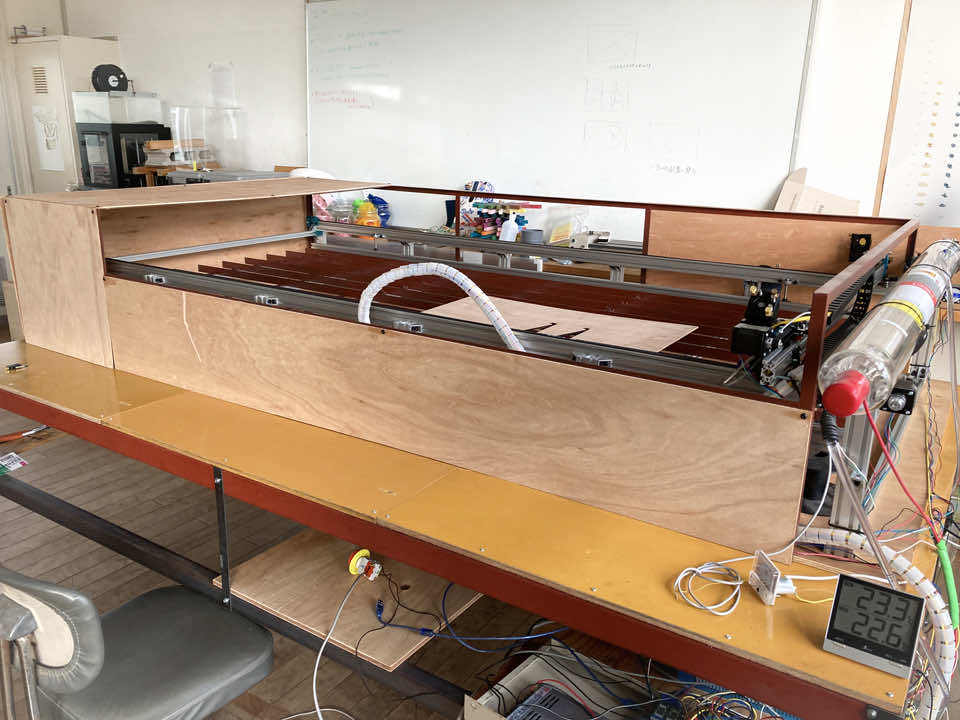

E. ガワ(アウターフレーム)は鉄+溶接でやって後悔

外側までアルミのTスロットで作ったらすごい値段になっちゃうだろ! と思って鉄で作り始めたものの、これが悪夢の始まり・・・。

でかいレーザーカッターの場合、しばらく使ってみるまで自分の立ち位置や操作位置が定まらない(そもそも短辺方向でも反対側まで手が届かない)ので、頻繁に構造を変える状況が発生する。

このとき溶接で作っていると、構造変更がとても大変。

現在までに3回、材料投入口の位置を変えていて、その度に鉄骨を切る&溶接・・・。(そもそもガワがデカすぎて一人で溶接場まで運べない)

ちなみに現在は「あちこちパカパカ開けられる方式」。でもまだ作り終わってはいない。

次作ることがあれば、素直にTスロットで作ります・・・。

あと、レーザー遮蔽シートがとても高い。

10cm*2Mで2万円くらいした

10cm*2Mで2万円くらいした

今回はあまり考えずに買っちゃったけど、次からはUSBカメラでいいじゃん、と思った。

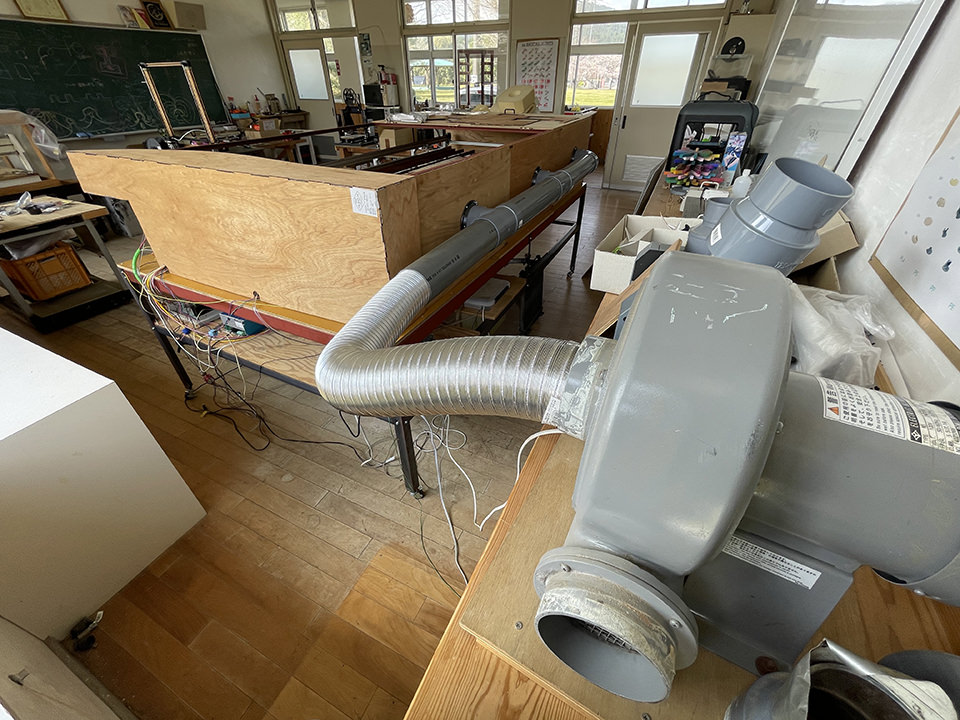

F. 排気ポンプはごっついのにしました

こちらも田中浩也さんからの頂き物のごっついポンプ。

レーザーの出力は100Wだけど、このポンプは400W。材料を切るよりその煙を排出する方に4倍エネルギーを使う、という謎の仕様。

でも強力に排気しないと光が煙で減衰するし、レンズやミラーもヤニで汚れやすくなるだろうし、そもそも健康に悪いし、ここはお金かけるところだと思う(貰い物ですが)。

G. コア部分は説明書から逸脱して、Arduino uno3+CNC shield v3.51+Grbl!

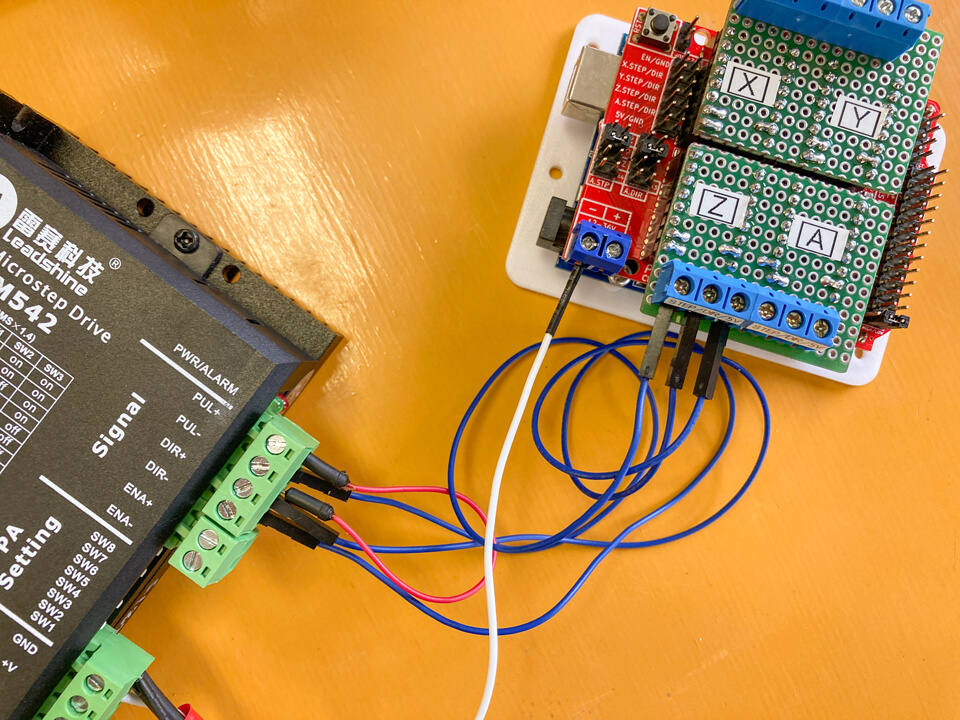

pekoさんに教わるがままに、CNC shield v3.51を購入し、Arduinoと合体。

正直なところ、pekoさんが非常に細かく設定してくれたので、あんまり覚えてない・・・!(自分でおさらいすればわかると思う)

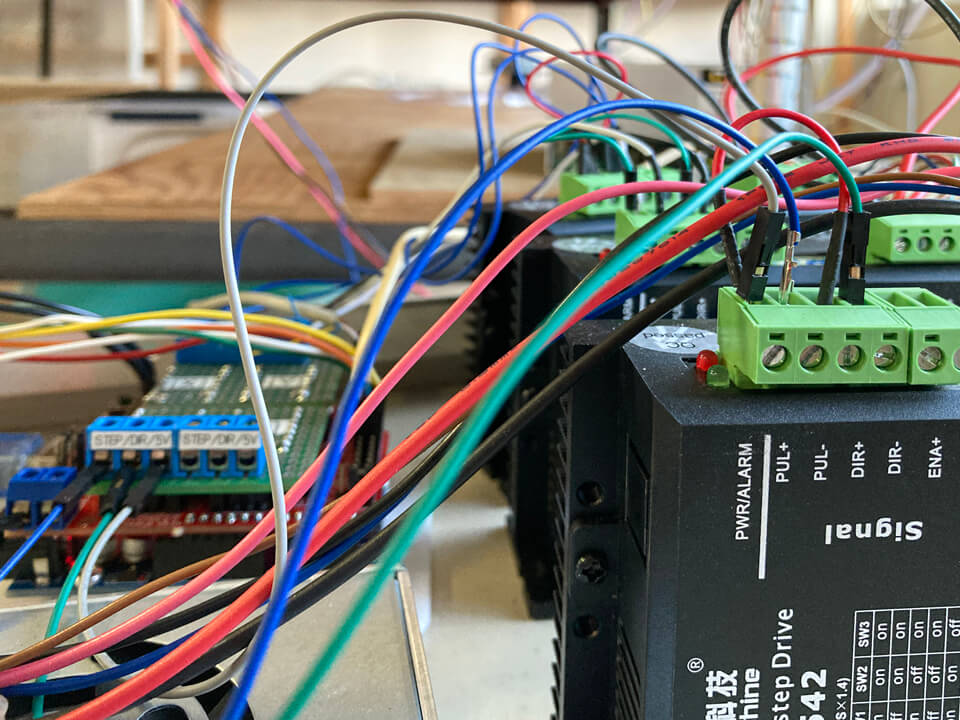

自作マシン伝統の、由緒正しきスパゲッティ

自作マシン伝統の、由緒正しきスパゲッティ

元のY1200の解説では、液晶付きのコントローラーユニットを使うことをお勧めしていて、それだと

アップデートが限られる&故障したときに気軽に直せないので、オープンソースハードウェアを使いました!

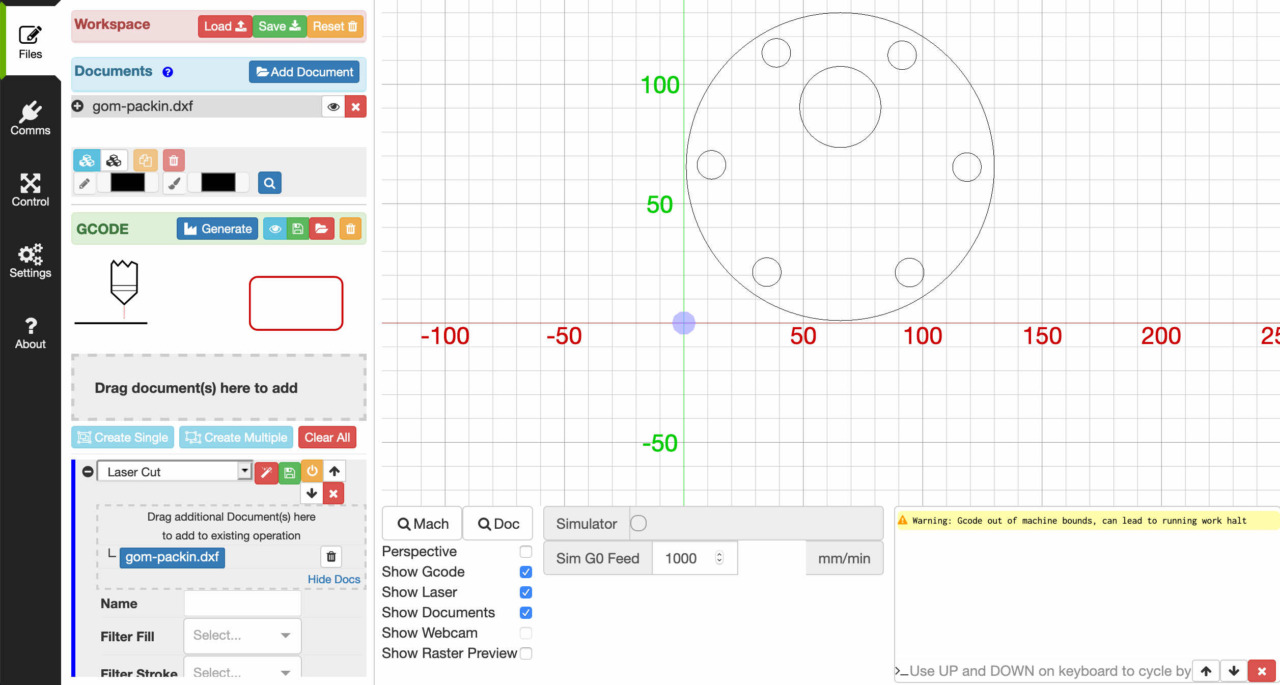

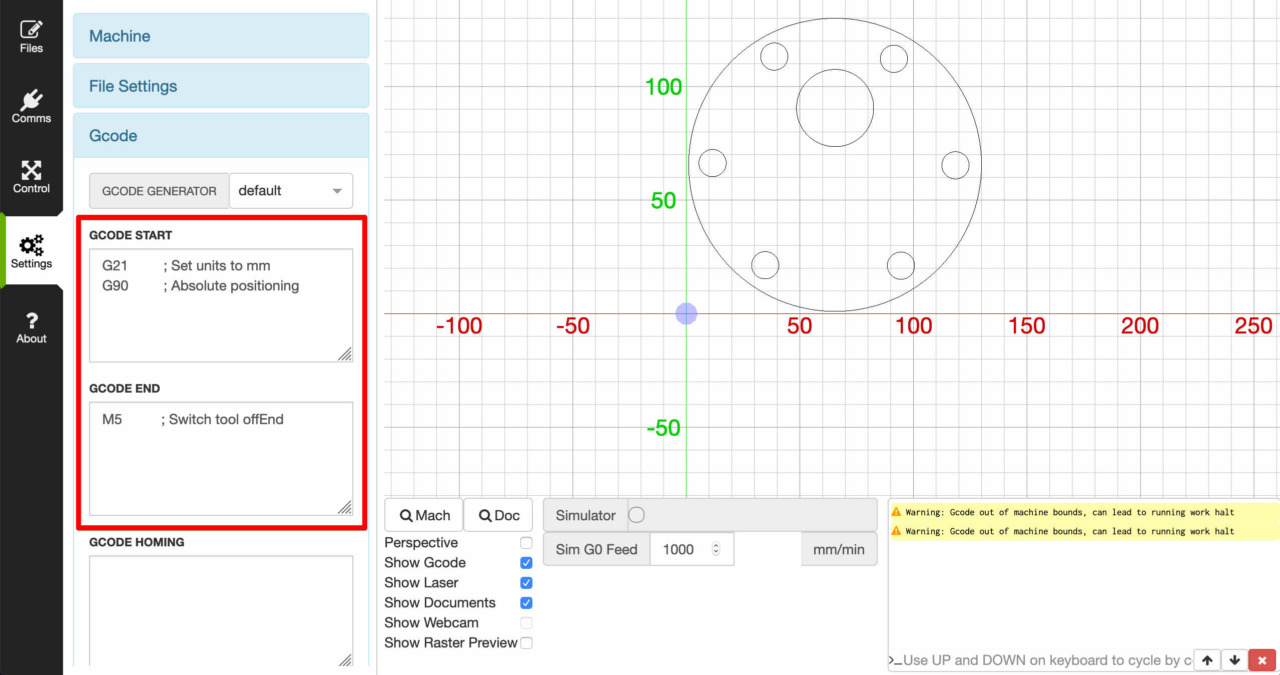

H. ソフトは Laserwebで運用

レーザー加工用のソフトは、pekoさんおすすめの

laserwebを使ってます。どうやらmac版もあるらしいのだけど、バージョンがかなり古そうなので、windowsに最新版入れて使用中。(※LaserwebはOS問わず、実は

ウェブブラウザからも使えるが、自分の環境では謎の挙動をする瞬間があって、以後怖くて使ってない)

Laserwebはdxfファイルを投げ込むとgcode書き出しができるのと、そのままレーザー加工までいけちゃうオールインワンソフトなので、楽ちん。ただ開発がストップしているのは気になる。

2パス目でZ軸下がっちゃう問題

Y-1200の場合、集光レンズユニットにZ軸が付いているのではなく、カットテーブルにZ軸が付いているのだけど、Laserwebのソフト自体は集光レンズユニットにZ軸が付いていることを想定している。

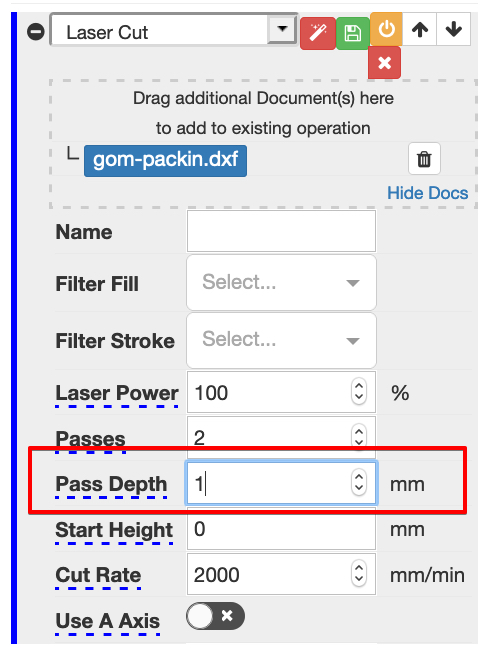

ゆえに、Passesの回数を2以上にして、 Pass Depthを例えば1mmにすると、一パス目が終わった後に、Z軸が1mm下がり(カットテーブルが1mm下がり)2パス目が始まる。

これだと当然焦点距離が遠くなるので意味がない。

そこで苦肉の策として、

Gcode欄の、

・GCODE STARTに $3コマンド(軸方向設定)でZ軸の反転をし、

・GCODE END で$3コマンドでZ軸を戻す、

という運用を考えてはいる。

正しこれだと、途中で緊急停止した時とかどうなんだ、ということになるので、

・GCODE HOMINGにもダメ押しで$3に正しい値を入れておく、という構想をやっぱり

「考えては」いる。(あんまりスマートな解決策じゃないので引っかかる・・・)

(お次はこのレーザーで作ったものの数々!)

コメント